各種受託加工サービスを承ります

商品検索/カテゴリから選ぶ

各種ワークの表面からエッジまで、お客様の目的に合わせた形状・面精度到達に向けた受託開発・加工を承ります。まずはお気軽にお問い合わせください。

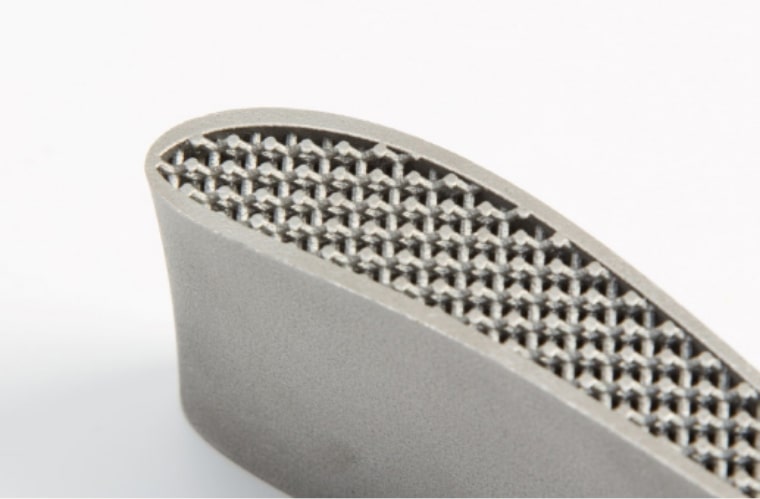

金型で作りにくかった形状や、切削や鋳造などの、従来の製造方法では不可能だった複雑な形状の造形が可能です。

・中空、メッシュ部品:大幅な軽量化

・機械加工不可部品:解析によって強度や剛性の最適化がされた(軽くて丈夫な)製品開発

マルエージング鋼・ステンレス・アルミ・チタン・インコネル・純銅など、多彩な金属素材での造形も可能になりました。

一体造形をすることで、組立工数、溶接箇所の削減やメンテナンス性が向上します。

電子ビーム金属積層装置で純銅の造形を可能にしています。高周波焼き入れ用コイル 中空流路の構造も可能です。

最終製品をダイレクトに造形することが可能になるため、試作型(木型、砂型、金型)が不要となります。

これにともない、型の製作時間、イニシャルコストを削減することで究極の多品種・少量生産が可能です。

・型を不要でダイレクトに製造できるので、試作など多品種・少量生産時にコストが下げられる。

・大幅な軽量化も可能になるので、廃棄する材料が減少。

アッセンプリ(組立)を必要とする部品を減らし、組立工程、部品管理の負担を軽減することができます。

最終製品をダイレクトに造形することが可能になるため、試作型(木型、砂型、金型)が不要となります。

これにともない、型の製作時間、イニシャルコストを削減することで究極の多品種・少量生産が可能です。

3Dプリンターであれば、生産終了してしまった部品でも金型なしで短時間での造形が可能となります。

中空構造等の複雑な形状を一体造形できるので、複雑系の構造最適設計製品の軽量化も可能となっています。

中空構造等の複雑な形状を一体造形できるので、複雑系の構造最適設計製品の軽量化も可能となっています。

・従来工法と比較して短時間での開発。

・さまざまな形状の同時試作により時間を短縮。

・部品点数を減らすことにより、製造工程を短縮。

・切削、鋳造などの従来の工法ではできなかった、複雑な形状をダイレクトに製造。