コンサルティング

機器設置

設計施工

その他

立山化成株式会社様

化学

排水ソリューション

年間のランニングコストを大幅削減

産業廃棄物コスト削減を達成

産業廃棄物コスト削減を達成

散気装置をアクアブラスターに変更。アクアブラスター導入後は高濃度廃液の処理能力の向上により、廃液産業廃棄コストの削減に繋がった。

お持ちの課題

ご相談内容

排水量が増加傾向の中、処理効率を向上させたいが、同時にランニングコストの削減を達成したい。

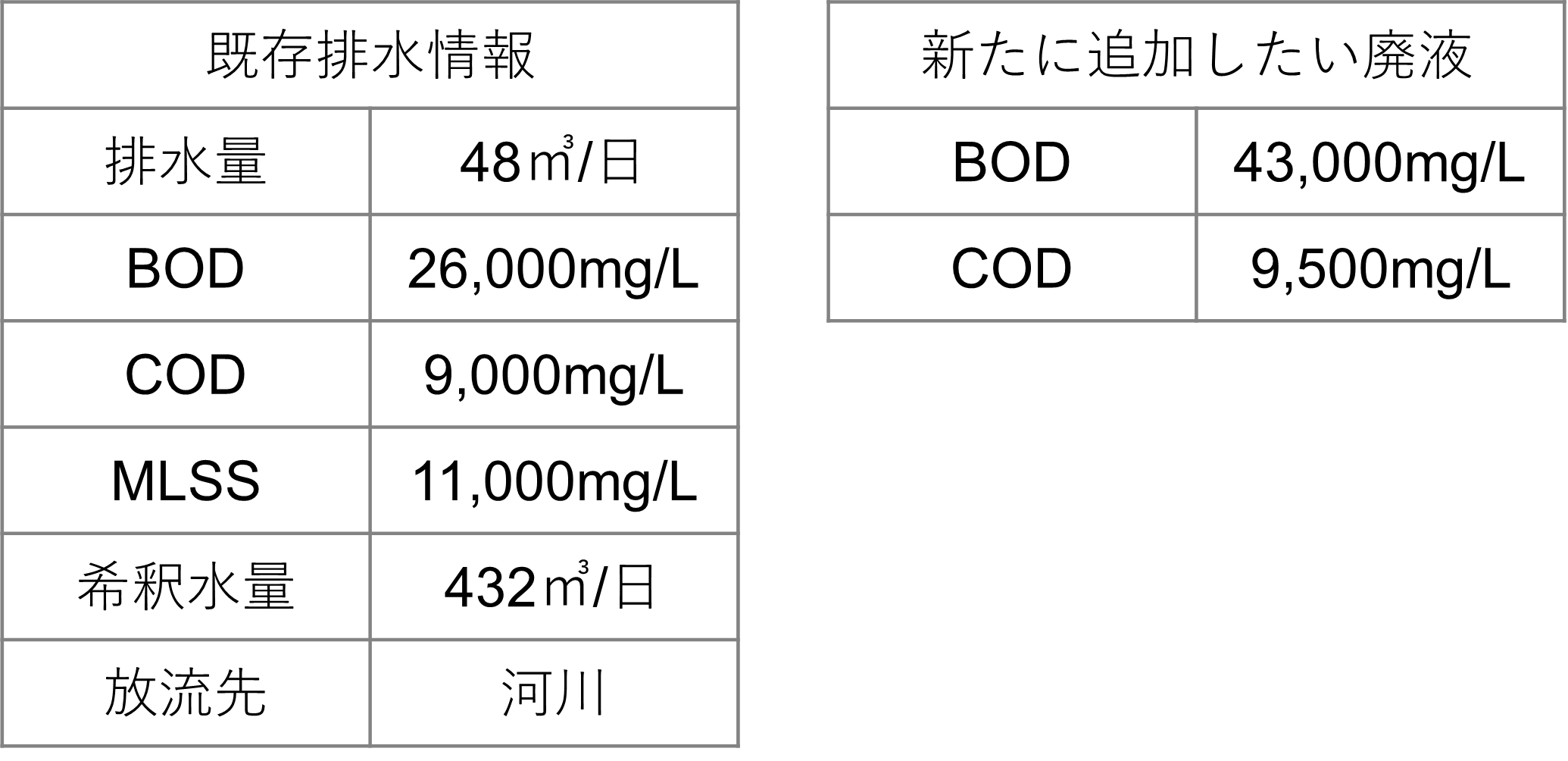

課題発生時の状況

業績向上と共に、高濃度の廃液量が増加しており、現状の設備では処理が追い付かない懸念が出ていました。排水処理設備に投入できないプロセス廃液は直接産業廃棄物として処理を行っており、コストがかさんでいました。 曝気槽並列2系統、2槽×2槽の合計4槽あり、各槽に曝気撹拌型の大型装置が1基ずつ設置されていました。原水負荷が非常に高く、原水槽から曝気槽へ流入する際には10倍程度の希釈を行い処理を行っていました。 曝気槽内のDOが上がらず管理対応に苦労していました。

現状から導かれた初期仮説

曝気槽内にデットスペースがあり、DOが均一に行き渡っていないと診断した。

高負荷排水が流入することで、滞留時間内での分解が間に合っていないと診断した。

解決への取り組み

アクアブラスターを設置し、不足空気量を補うためブロワを増設

高い溶解効率を持つアクアブラスターを槽内撹拌に適したレイアウト設置を行いました。また不足する風量を賄うため、ブロワの増強を行いました。

得られた成果

曝気槽内部の設備改修により排水能力の増強を達成

曝気槽へのアクアブラスター導入とブロワの増強により、目標とする曝気槽1槽目のDO値(=2.0)を到達できました。曝気槽での処理効率が向上したことでこれまで直接産廃処理していた廃液を排水ラインで処理できるようになり、廃棄物コストを削減できました。

対応前

対応後

対応前

Before | 量 | 金額 |

|---|---|---|

余剰汚泥 | 772トン/年 | 1,540万円/年 |

直接産廃廃液 | 561トン/年 | 1,500万円/年 |

対応後

After | 量 | 金額 |

|---|---|---|

余剰汚泥 | 994トン/年 | 1.960万円/年 |

直接産廃廃液 | 263トン/年 | 630万円/年 |

資料ダウンロード

この事例で使用した

ソリューション

ソリューション

この事例で使用した

ソリューション

ソリューション

株式会社 アイエンス

アクアブラスター

排水処理コスト削減に貢献する多機能型散気装置

高水準の酸素溶解能力と特許取得の特殊な内部構造により、空気気泡と固形物を同時に微細化。生物処理における基質接触の高効率化を実現します。

この事例で提案実施した

コンサルティング

コンサルティング

本件に関するお問い合わせ

下のフォームにお問い合わせ内容をご入力いただき、

個人情報の取り扱いに同意のうえ「送信」ボタンを押してください。

お客さまの課題解決にさまざまなサポートを提供

お問い合わせ

また、もともと導入されていた水中撹拌曝気装置は保険で設置したままにしていましたが、装置周辺に汚泥が堆積する傾向があるため、取り除いてさらに効率を向上させる予定です。