- その他

3DプリントでPP部品の量産は難しいとお思いの方へ ティグラ社と進める取り組みをご紹介

お客様にとって最も価値のあるパートナーとは、「自社の悩みの本質をわかって、解決まで寄り添ってくれる存在」かもしれません。今回フォーカスする株式会社ティグラは、その独特な成り立ちと自動車開発に関する知見を活かし、お客様の課題を推測して具体的な対策まで立案する技術集団です。代表取締役・角谷誠氏へのインタビューから、同社が3Dプリンティング(アディティブマニュファクチャリング)技術の実用的な使い方を通して、新しいものづくりに挑戦する事例をご紹介します。

イシュー

設計現場と自動車開発プロセスを知るプロ集団「ティグラ」

「『かゆいところはないですか?』とお客様に聞きに行くのではなく、『かゆいだろうな』というところをわかってかきにいく。それが当社の強みです」 ─ 角谷氏(以下同)

ティグラは名古屋市緑区に拠点を置く、開発設計会社です。

その最大の特長は、完成車メーカー出身のエンジニアを中心としたチーム構成。

長年の実務で得た知見を活かし、自動車の開発スケジュール、評価プロセス、量産要件などを熟知していることが、同業他社との違いを生み出しています。

同社の強みは、「言われたことをやる」のではなく、“起こりそうな課題” を先回りして予測し、設計・評価フェーズに具体的な打ち手として落とし込む力です。

例えば、ある冷却系金属部品を樹脂化する案件では、お客様である部品メーカーに冷却系部品の設計部門がなかったため、プロジェクトが停滞していました。

そこでティグラが開発支援に入り、製品設計・提案・試作・評価をリード。

エンドユーザーである完成車メーカーの品質要求を正しく理解し、部品メーカーがその要求に対応できる体制づくりの支援まで一貫して対応し、その結果、樹脂部品の量産化と大幅なコスト・重量低減を実現しました。

取り組み内容

ティグラが3Dプリンティングにかける期待と戦略

「データがあれば、3Dプリンティングでモノは作れる。ただそれだけではなく、量産として成立する形状・設計であるかを最も重要視しています」

ティグラは自動車業界における開発コストや開発期間の削減といったニーズを受け、3Dプリンティングを用いたものづくりにも注力しています。

ただし、この考え方は安易なものではありません。

同社では、単なる試作検証に終始しない3Dプリンティングの活用を志向しています。

開発対象の部品として、「PP打ちっ放し」部品に代表されるような射出成形品とコストの観点から競合しやすい外観重視の部品ではなく、付加価値の高い機能部品をターゲットとしています。

機能部品としての3Dプリンティング活用拡大を狙う中での角谷氏の戦略は冷静で、ポイントは「いきなり量産を狙わないこと」だと話します。

3Dプリンティングによる量産部品は、まだ前例が少なく、採用に至るプロセスも確立されていないのが現状です。

ティグラはこうした技術に対してすぐに量産採用を狙うのではなく、まずは開発プロセスの一部での小ロット採用を通じて評価と実績を積み重ねていくことを重視しています。

この「プロセス重視」の姿勢により、3Dプリンティングを用いたものづくりを、着実に量産へと近づけようとしています。

NAGASEと共同開発するPPフィラメントが拓く可能性

ティグラは3Dプリンティング活用を見据える中で、PPを使った製品づくりに着手。

その中でNAGASEグループのラボ機能であるナガセアプリケーションワークショップ(NAW)が開発したポリプロピレン(PP)を用いた新たなフィラメントに期待を寄せています。

現在、機能評価と試作を繰り返しながら、実用化に向けた歩みを進めています。

PPは自動車部品で最も広く使われる熱可塑性樹脂の一つであり、その軽量性・耐薬品性・価格面での優位性を理由に、内外装部品から機能部品まで広範な用途に利用されています。

しかしながら、3Dプリンティングで結晶性樹脂であるPPを用いるには、造形時の「反り」といった技術的な壁が長らく存在していました。

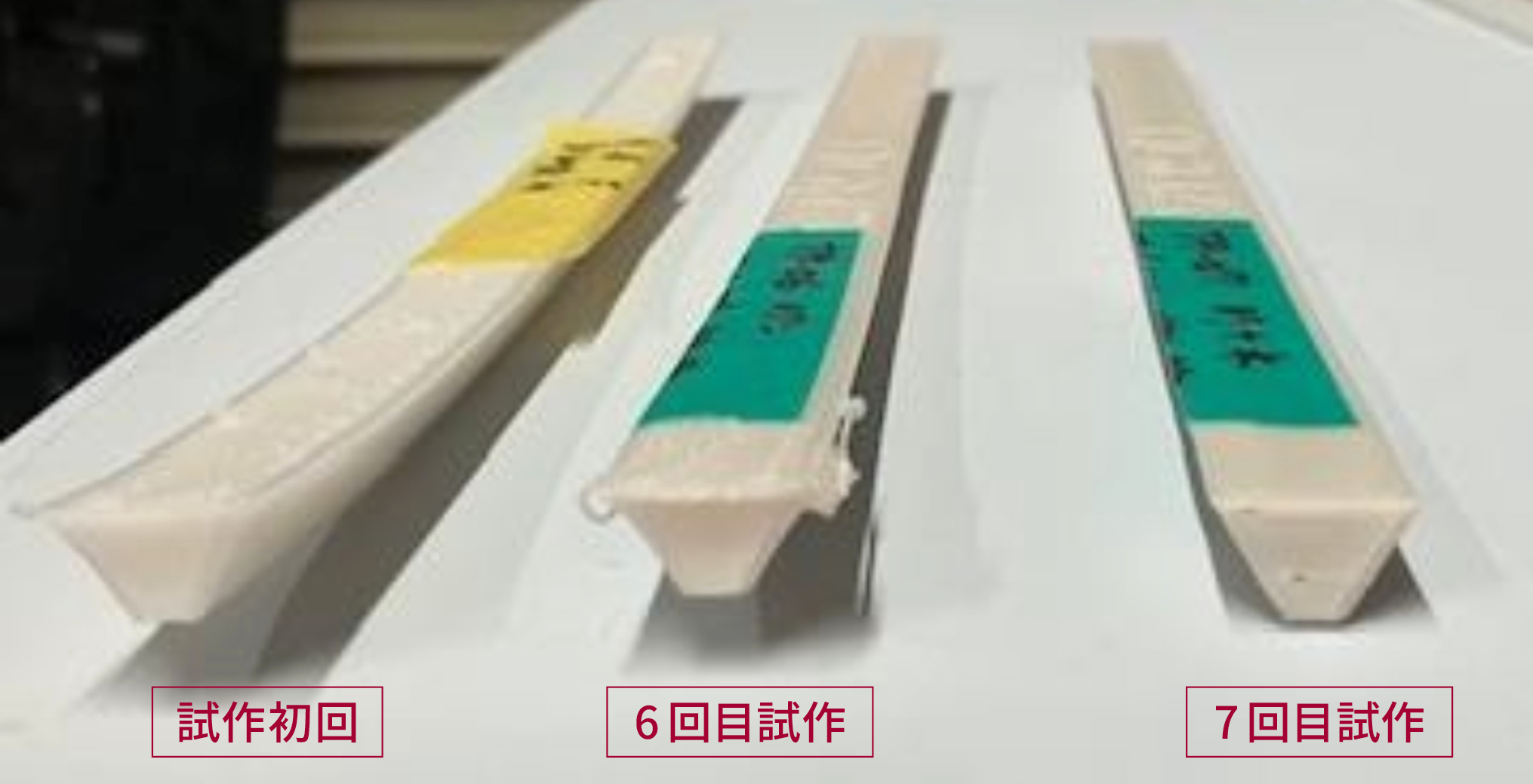

NAWでの材料面での改良や、ティグラ社での造形条件の調整を含め、これまでに行った試作は合計7 回。

たどり着いたPP材料は、反りが起きやすい大型部品(右上の写真を参照)でも低反り性を持ち、液体(油・水)を通す管形状のような機能部品でも変形量が抑えられ、真円度が増すことで漏れが発生しない性能を確認しています。

ティグラ社の強みの源泉とは?

「NAGASEと組んだテーマは高打率。互いの強みを活かして、世に出る製品を増やしています」

高確率な実績を上げているのは、偶然ではなく、ティグラが“かゆいところに手が届く” 提案を常に目指していることの証明です。

同社の本質的な強みは、3Dプリンティングを扱う技術そのものではなく、それをどう“現場で活かすか” を設計の目線で判断できる人材の存在です。

自ら設計図を描き、試作条件を決め、材料の制約と造形手法の限界を理解した上で提案ができる「3Dプリンティング設計」こそが、価値の源泉なのです。

設計・量産製造・品質保証を一気通貫で理解するメンバーがいることにより、単なる受託設計を超えた“ 予測型提案” が可能となっています。

こうしたティグラの取り組みを支えるのがNAGASEの役割です。

独自の技術ネットワークとマテリアルに対する深い知見に基づき、ティグラのアイディアの実現を支援し、素材開発、試作支援、製造スケールへの橋渡しまで、同社と連携しながら、実用性のある技術を現場にお届けしています。

今後の展望:どこでも使える技術開発を目指して

ティグラでは100年に一度の変革期の最中にあるモビリティ業界において、「どこでも使える技術」の開発を目指しています。

そのうちの一つは「ものをくっつける技術」であると角谷氏は話します。

「プラスチック同士」「金属同士」「プラスチックと金属」など、様々な異種材料の接着や溶着を視野に入れた「新しいくっつけ方」を通して、自動車特有の複雑な構造、組立要件にも柔軟に対応できる可能性を探っています。

「会社としては完成車メーカーと部品メーカーの橋渡しをするノリのような存在価値を発揮し、現場でも『くっつける力』を通して世界のものづくりに貢献していきたい」と展望を語ります。

ティグラとNAGASEの取り組みにご興味を持たれましたら、また3Dプリンティング、アディティブマニュファクチャリング全般を活用したものづくりの最新の情報をお求めの場合は、いつでもお問い合わせください。