- 環境

年間1,000トン発生する「端材」から産まれたリサイクル添加剤とは?

自動車部品の中でも複数の材料で構成されている成形天井部品は、マテリアルリサイクルが難しいと言われてきました。今回はそのような天井部品のマテリアルリサイクル実現のため、自動車内装部品メーカーである河西工業株式会社が開発したリサイクル材料と、NAGASEと河西工業が進める用途開発についてご紹介します。

イシュー

カーボンニュートラルの実現に向けた様々なリサイクル方法

自動車業界では、温室効果ガス(GHG)の削減に向けて、電動化の技術の進展、再エ

ネルギーの利用、ライフサイクルアセスメントなど、様々なカーボンニュートラル実現のための取り組みが行われてきました。

2021 年4 月、日本では2030 年度までにGHGの排出量46%削減(2013 年度比)を目

指すことが表明され、自動車製造に関連する各社でも数値目標を掲げはじめています。

この目標値を達成するため、自動車部品のリサイクルへの関心は従来以上に高まり、

限りある資源を効率的、循環的に利用するための技術開発が進められています。

とりわけ、廃プラスチックのリサイクル技術は体系化が進み、廃プラスチックを焼

却処理する際に発生する熱を発電や熱供給に有効活用するサーマルリサイクル、廃プラスチックをモノマーなどの化学原料に戻し再利用するケミカルリサイクル、そして廃プラスチックを再生利用するマテリアルリサイクルといった3種に大別されるようになりました。

また、マテリアルリサイクルはリサイクルに使用する廃材をどこから入手するかと

いう観点から細分化することができ、市場に出る前の製品の製造工程内で発生した廃材をリサイクルするポストインダストリアルリサイクル(PIR)と、市場で使用済みの製品を回収し再資源化するポストコンシューマーリサイクル(PCR)に2分類されます。

天井部品の産廃削減効果とリサイクルの難しさ

数万個の部品から構成されるとも言われる自動車。中でも内装部品に着目すると、多くの部品にポリプロピレン等をはじめとしたプラスチックが使われています。

NAGASE のパートナー企業である河西工業は、自動車の内装部品の中でもドアトリ

ム、ラゲッジトリムや天井を手掛け、この天井を製造される際に排出される産業廃棄物を削減することが同社にとって課題のひとつでした。

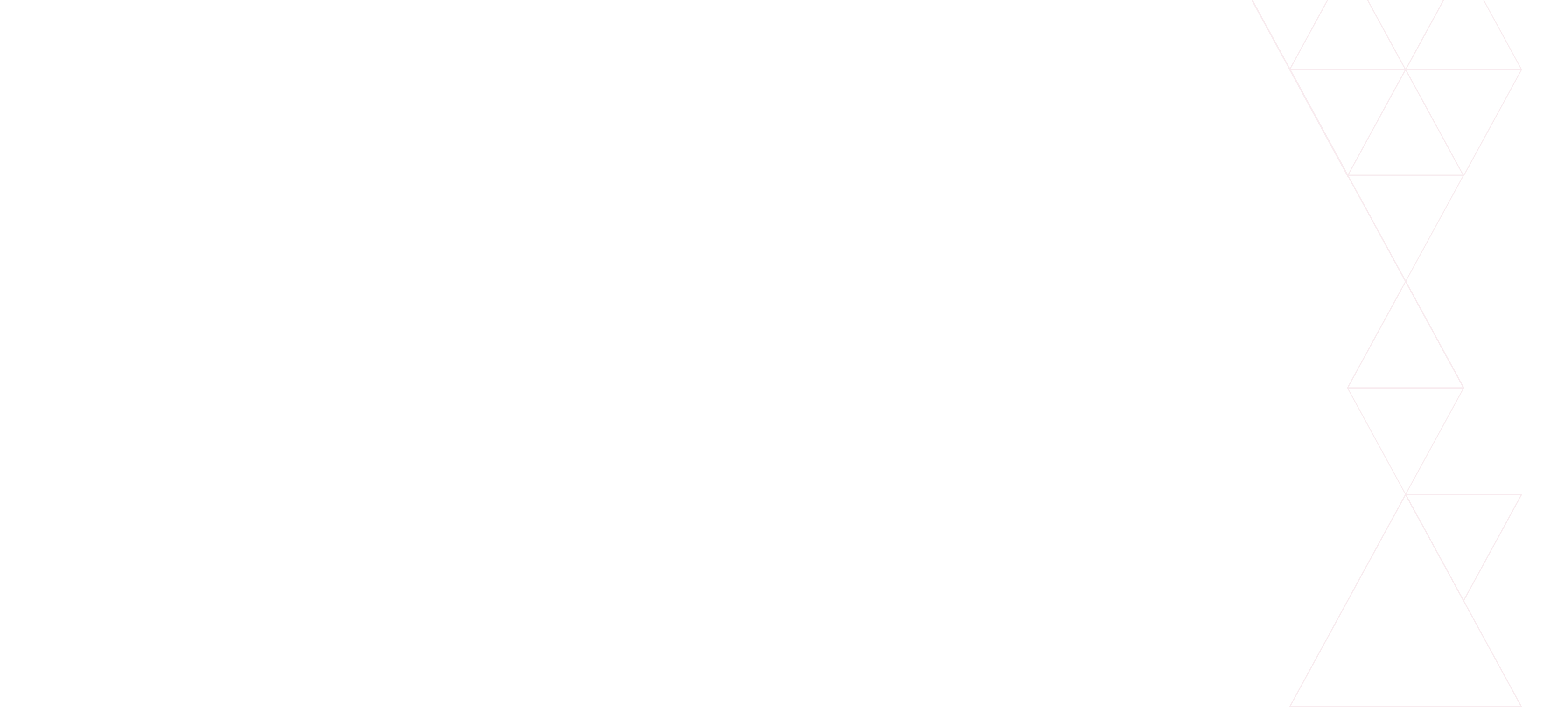

成形天井材は、断熱や吸音といった役割を担うために、ウレタンフォームを基材と

してガラスマットで補強し、最表面を不織布等の布地でカバーするという層状の構成になっています。

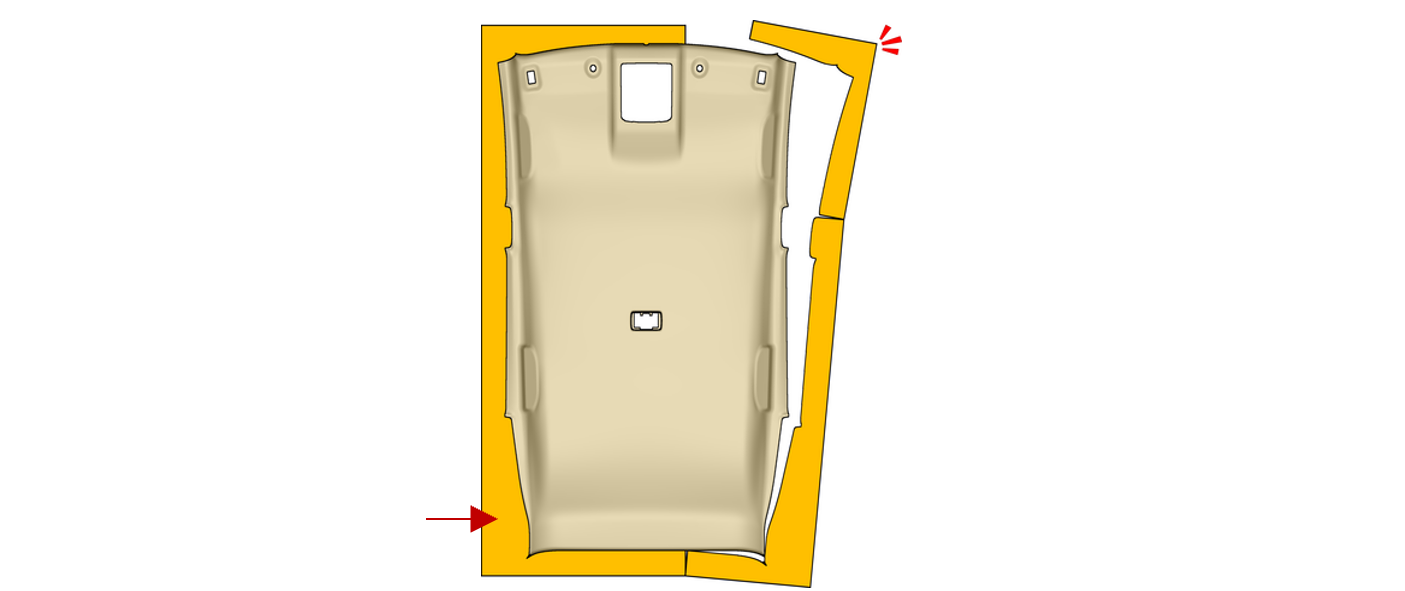

また、この成形天

井材は種々の材料を積層させプレス成形で立体的に賦形した後、外周部をトリミングして製造します。

トリミングされた

「天井端材」は、これまで産廃処理され一部はサーマルリサイクルされてきましたが、大部分は焼却または埋め立て処分されてきました。

成形天井の産業廃棄物削減に向けた工程調査を進めて

いく中で、この天井端材ができるだけ少なくなるように効率良く設計したとしても、もともとの天井部品の面積が大きいこともあり、河西工業の製造工程内では年間約1,000トンもの端材が発生していることがわかりました。

「端材とは言え、これだけの量の材料をマテリ

アルリサイクルすることができれば、焼却や埋め立て、サーマルリサイクル以上にカーボンニュートラルに大きく貢献できるのでは」。そう考えた同社では2020年からPIRとしてのマテリアルリサイクルに向けた研究開発を開始しました。

取り組み内容

「GHG削減」と「強度向上」を同時に叶える材料「ウサペレ®」

しかし複合材である天井端材のリサイクルは一筋縄ではいきませんでした。

マテリアルリサイクルにまず求められるのは、マテリアルごとの分離です。

ウレタンや不織布、

ガラス繊維など、複数の層からなる天井部品の各層は接着されているため、分離し各材料を新たな製品にリサイクルすることは現時点では困難という結論に至りました。

ここで長年プラスチック部品の製造に携わってきた河西工業は、プラスチックにガ

ラス繊維を添加することにより、プラスチック単体に比べ高い強度を獲得できることに着目し、「分離」ではなく「丸ごと粉砕」することでプラスチックの強化と、産業廃棄物削減に伴うGHG削減を一挙両得で実現できる可能性を見出しました。

開発当初はガラス繊維が粉砕機を傷つけやすいこともさることながら、得られた粉

砕物(粉体)が設備の中で詰まりやすいことが原因となり、効率よくプラスチックに混錬することが困難でした。しかし、プラスチックに混錬する前に天井端材粉砕物を圧力で押し固めてペレット化する中間工程を導入することにより、混錬効率を大幅に向上させることに成功しました。

この結果、PP に対して重量ベースで30 % の天井端材を添加

することが可能になり、バージンPP に比べて約21%のCO2 削減効果と補強効果を両立したPIR 材料の開発に成功しました。

またペレット化工程を経ることで粉塵の発生を抑制する効果も

得られ、作業環境の改善にも配慮した材料となりました。

このペレット状の天井端材は、ウサギの餌となる干し草を固

めたペレットと同じ手法で製造することから「ウサペレ®」と名付けられ、現在NAGASEと共に用途開発を進めています。

天井端材から産まれた「ウサペレ®」の“今”と“ 今後”

2024 年現在では、多角的なリサイクル事業を繰り広げるJ&T 環境株式会社をはじめとする協力企業と共同で、ウサペレ®を配合したコンテナボックスやパレットを開発し、河西工業内で運用を開始しています。

将来的には自動車への搭載を見据え、

ドアトリム部品、ラゲッジ部品やフロントトランクのカーゴボックスといった部品に使用されるプラスチックと混ぜ、ウサペレ®を含んだ環境にやさしい自動車部品の実現を目指しています。

NAGASE と河西工業の取り組み、プラスチック製品の強度

と製品のリサイクル率を同時に上げるPIR 製品にご興味をお持ちでしたら、NAGASEにお問い合わせください。