- 電動化

電気自動車部品の小型・軽量化を実現する金属・樹脂一体成形の特許技術

電気自動車において航続距離の改善は大きな課題です。NAGASEでは高い技術力を有するパートナー企業様である株式会社アテックスとの共同特許技術を活用して電気自動車部品の小型・軽量化による航続距離の改善に貢献しております。

イシュー

インバータ部品の小型軽量化という課題への挑戦

電気自動車において、航続距離を改善していくことはユーザーの利便性に直結するため電気自動車の開発プロセスにおいて大きな課題となっています。

航続距離を改善するには一般的にバッテリー技術の進化やエネルギー回生技術の最適化、優れたバッテリーマネジメントシステムの導入などが知られておりますが、自動車部品の小型化や軽量化も航続距離を向上させる有効なアプローチの一つです。また小型化・軽量化しても自動車に十分な出力を維持させるためのみならず、電気自動車の急速充電対応のためにも電動化部品の高電圧化のニーズは益々強くなり、我々のお客様でも電気自動車部品であるインバータに搭載する素材を従来のSiからより高い性能を実現するSiCへ変更するなど高電圧化対応の為の施策を実施してきました。

加えて昨今では低炭素社会への期待が高まるとともに少ない電力で高電圧を出力することが要求されるようになり、この実現のためにインバータの駆動時に発生するインダクタンスを従来以上に低減するニーズが高まっています。

しかし我々のお客様においてはインバータ及び周辺部品の素材や設計変更ではエンドユーザーである完成車メーカー様の要求を満たすような低いインダクタンスを実現することが困難でした。

取り組み内容

アテックス社との共同特許技術によるバスバー間距離短縮化

このようなインバータに要求される従来以上に低いインダクタンスの実現に向け、我々はパートナー企業である株式会社アテックス(以下、アテックス社)とともにインバータの構成部品である複数のPositive-Negativeバスバー間に存在する距離を短縮させ、これにより磁束のループが小さくなり、それに伴いインダクタンスを減少させるというアプローチを選択しました。

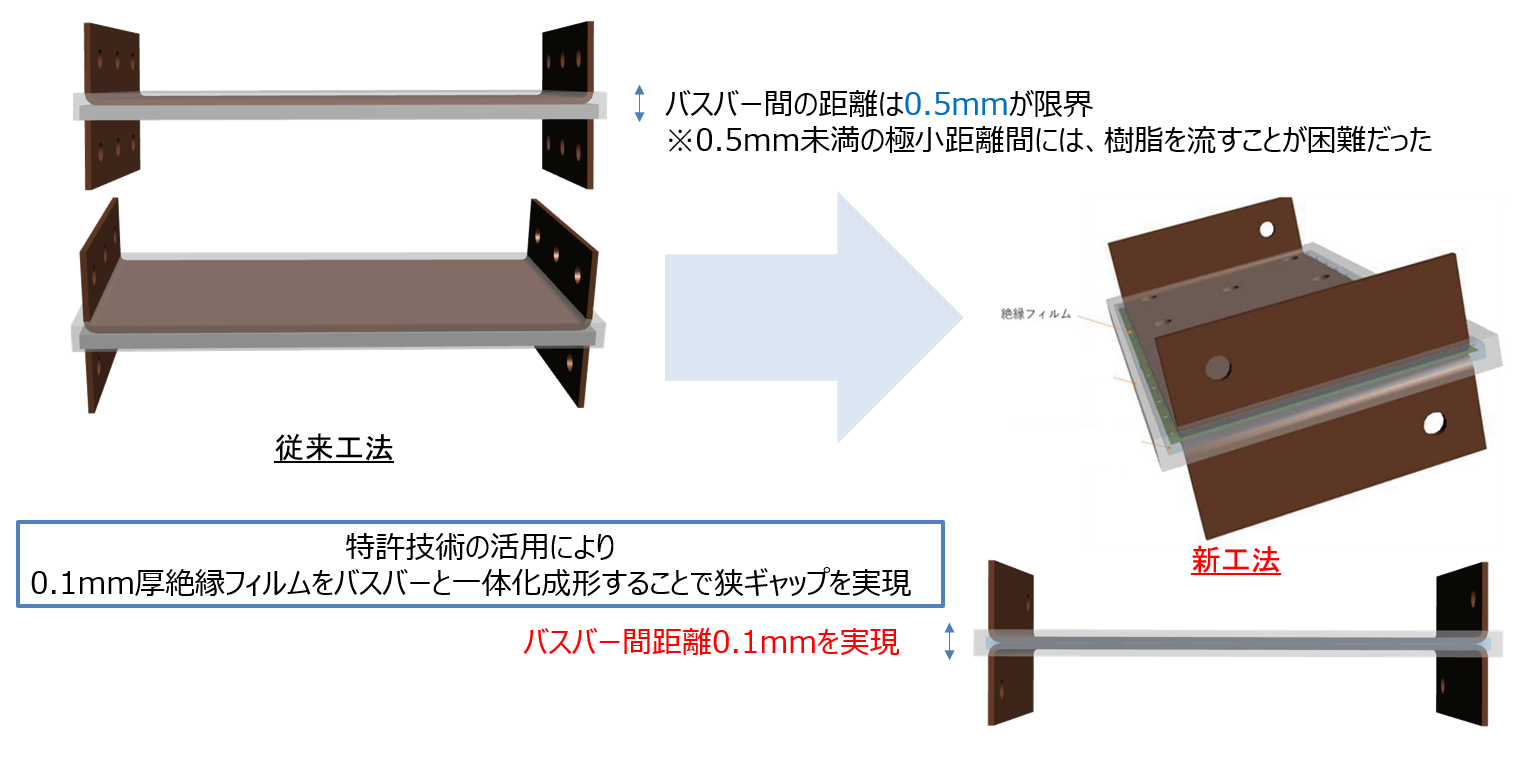

従来のバスバー間の距離は、バスバー間に絶縁性能を付与するために流し込む樹脂であるポリフェニレンスルファイド(PPS)等の流動性の観点から0.5 mmが限界といわれておりました。

ここで、我々はバスバー間の距離短縮の極限に挑み、特許技術として厚み0.1 mmの絶縁フィルムをバスバーと一体化して成形する技術の開発に成功しました。

通常、0.1 mmの絶縁フィルムを挟むだけでは バスバーの成形時の圧力によりバスバー間に存在するフィルムの位置ずれやフィルム自体の破損が発生してしまいます。一方、新工法では絶縁フィルムを挟むだけでなく、フィルムに対して一次成形としてフィルムの周囲を囲うような樹脂の額縁を作る工程を実施しました。その後、この樹脂の額縁がついた絶縁フィルムとバスバーを一体成形することにより、0.1 mmのバスバー間距離を実現しながらも従来の課題であったフィルムの位置ずれや破損も発生させず、品質として高い信頼性を維持しながら従来以上に低いインダクタンスを実現しています。

このように、NAGASEは高い技術力を有するパートナー企業様と共に、益々高まる電気自動車の小型化・軽量化をはじめとした電気自動車の高性能化に対する様々なニーズに対して応えてまいります。