- 電動化

(後編記事)アテックス社のアイデアと技術で 課題解決する事例をご紹介

NAGASE のパートナー企業であるアテックス社は、精密インサート成形技術を核として、x E V 化にまつわる課題をアイデアと技術で解決するメーカーです。今回はアテックス社のアイデアと精密インサート成形技術を用いたソリューションで、お客様の課題解決に取り組む事例2 件をご紹介します。

イシュー

自動車のxEV( BEV、HEV、PHEVを含む)化の潮流が強くなるにつれて、関連する部品の小型化、軽量化、低背化といったニーズが強くなる一方、部品のコストは抑えなくてはならないという業界の課題が存在します。

今回はアテックス社のアイデアと精密インサート成形技術を用いたソリューションで、お客様の課題解決に取り組む事例2 件をご紹介します。

取り組み内容

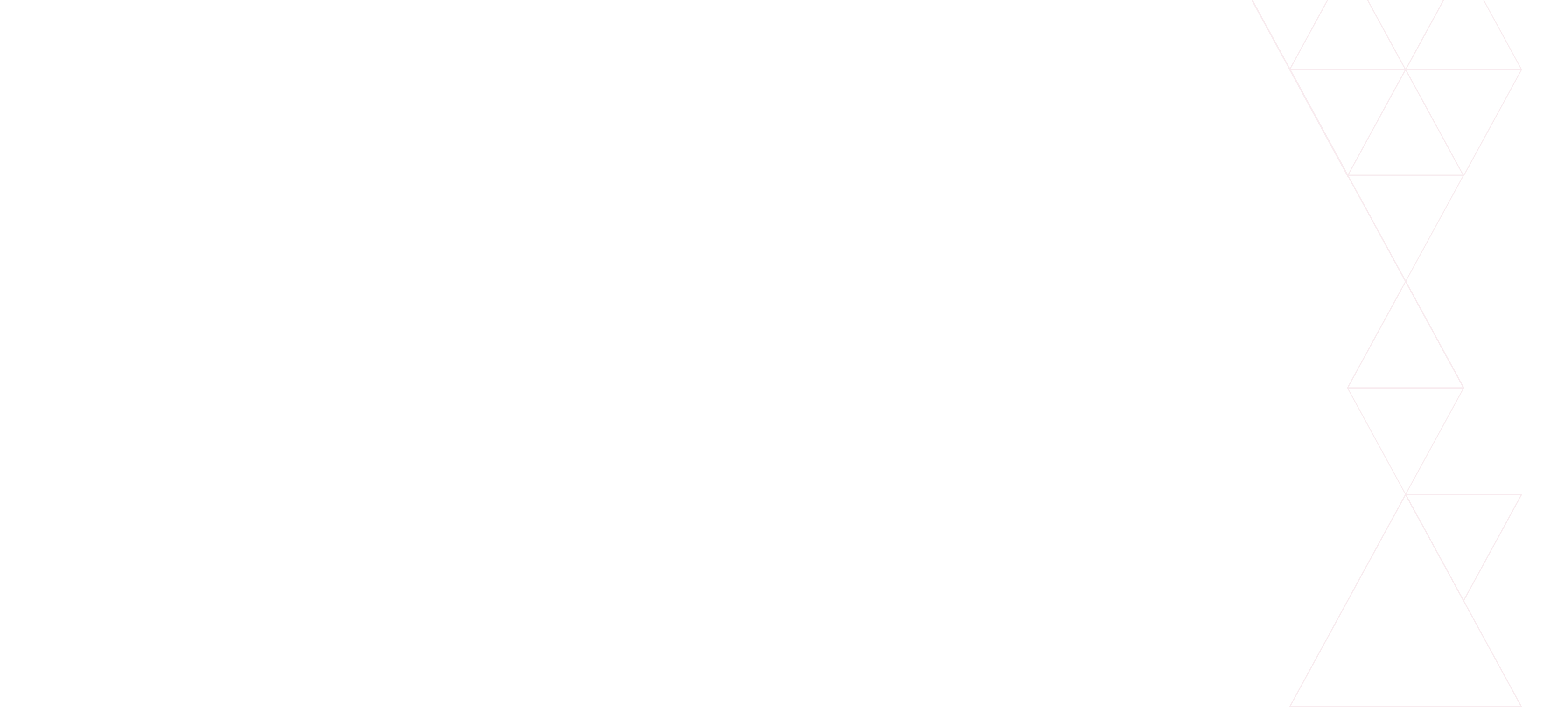

金型内でバスバーと端子をカシメ、加工プロセスを効率化と高性能化

1 件目は「型内カシメ」という工法を用いた加工プロセスの効率化による、コスト・性能の両面からお客様に貢献する事例です。

x E V関連部品の大電流・高電圧化のニーズが大きくなるにつれ、D C - D Cコンバータやインバータ、端子台(ターミナル)といった部品群に対して一定の電流を流したり電圧をかけたりする際、電流や電圧の値を測定することにより異常を検知するセンサーのニーズが高まっています。

これらのセンサーの端子は導電率の高い銅でできたバスバーなどの部品に接続され、その際にセンサー側のスズやニッケルでメッキされた端子をバスバーに接合する必要があります。

接合の手法としては、銅製のバスバーの接点部分に対し、センサー側端子と同じ素材であるスズやニッケルをメッキする工法が考えられます。

しかし、端子との接続のための加工プロセスが追加で発生することが課題でした。

また、バスバーと端子間で抵抗溶接を行うことも考えられましたが、同じく加工プロセスが増えることに加え、バスバーの銅と、表面処理された端子のスズやニッケルという、電気抵抗の著しく低い材料同士で抵抗溶接を行うには大きな電流を流すことになります。

加えて点状の接合となるため、導電率の安定性に欠けるという懸念もありました。

そこでアテックス社では、端子とバスバーの接合部を物理的に「カシメ」る方法を提案しました。これにより面状に接合するため、導電率も安定的に高い数値を実現することができました。

また、カシメられた金属複合品をインサート成形することで、成形圧縮によりバスバーと端子の密着度がさらにアップするというシナジーも発生しました。

部品としての堅牢性や電気的な性能が一層向上し、さらに加工プロセスも発生しないため、コスト的なメリットがある設計も実現することができました。

インバータの電力損失と低インダクタンス化のニーズ

2件目は、次世代のx E V 部品に要求される「低インダクタンス化」に着目した事例です。

車体に搭載されたバッテリーから運ばれてきた電力が、電力を使用する各部品に伝達される際、少なからず発生するのが電力の損失です。

x E V の永遠の課題の1 つが満充電時の航続距離ですが、航続距離を長くするにはバッテリーの性能向上のみならず、電力の損失をいかに減らすか(「電費」をいかに上げるか)という点も重要です。

今日のx E V では、最も電力損失が発生するのは、パワー半導体のトランジスタやM O S F E Tなどで電流のオンオフの切り替えの際に発生する損失(スイッチングロス)と言われています。

しかし、日進月歩でパワー半導体の性能は向上しており、例えばパワー半導体素子がS i(シリコン)からS i C(シリコンカーバイド)へとトレンドが変化すれば、スイッチングロスは少なくなっていくと考えられています。

そこで、アテックス社ではスイッチングロスの次なる改善点として着目されるポイントとして、電流の変化時に生じる「インダクタンス」を低くすることによる損失の低減に注目しました。

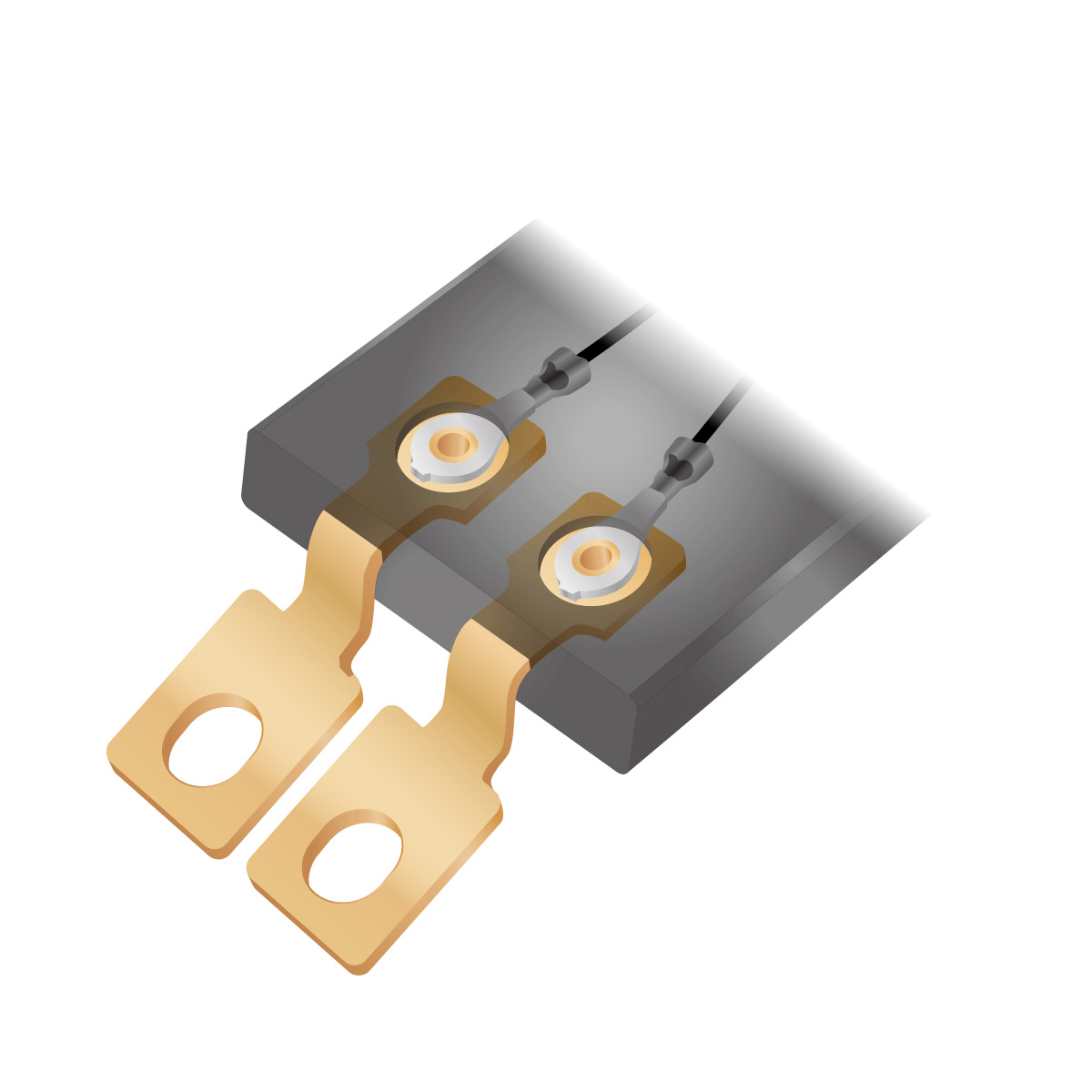

超低インダクタンス化を実現するバスバーと絶縁フィルムの一体成形

パワー半導体のスイッチのオン・オフが高速で切り替わる際、電流の減少や増加が発生します。一方で、電流が増減する場合、同時にその変化を打ち消すように磁場が発生します。

この電流の変化によって発生する抵抗(磁場の発生)がインダクタンスであり、パワー半導体を搭載したインダクタンスの発生を適切に抑えることで、インバータにおける電流の損失を抑えることができます。

また、インバータにおいてPos i t i veバスバーとNegat i veバスバーを同じ形状で面対称に配置し、絶縁状態を保ちながら近づけることで、バスバー間に発生する磁束のループが小さくなります。

これにより、磁場の発生が抑えられ、インダクタンスの発生に伴う電流の損失が小さくなります。

この原理を用いたインバータの「低インダクタンス化」こそが、次世代の電力損失を減少させるソリューションになると考えました。

従来のバスバー間の距離は、絶縁性能を付与するためにバスバー間に流し込む樹脂の流動性の観点から、0.5 mm 厚が限界といわれていました。

ここで、アテックス社は厚み0.1 mm の樹脂製の絶縁フィルムをバスバーと一体化して成形する工法を開発しました。

通常、0.1 mm の絶縁フィルムを挟むだけでは成形時の圧力によりバスバー間に存在するフィルムの位置ずれやフィルム自体の破損が発生してしまいます。

そこで、新工法では絶縁フィルムを挟むだけでなく、フィルムに対して一次成形としてフィルムの周囲を囲うような樹脂の額縁を作る工程を加えました。

その後、この樹脂の額縁がついた絶縁フィルムとバスバーを一体成形することにより、0.1 mm のバスバー間距離を実現しながらも、従来の課題であったフィルムの位置ずれや破損も発生させず、高い信頼性を維持しながら従来以上に低いインダクタンスを実現することが可能となりました。

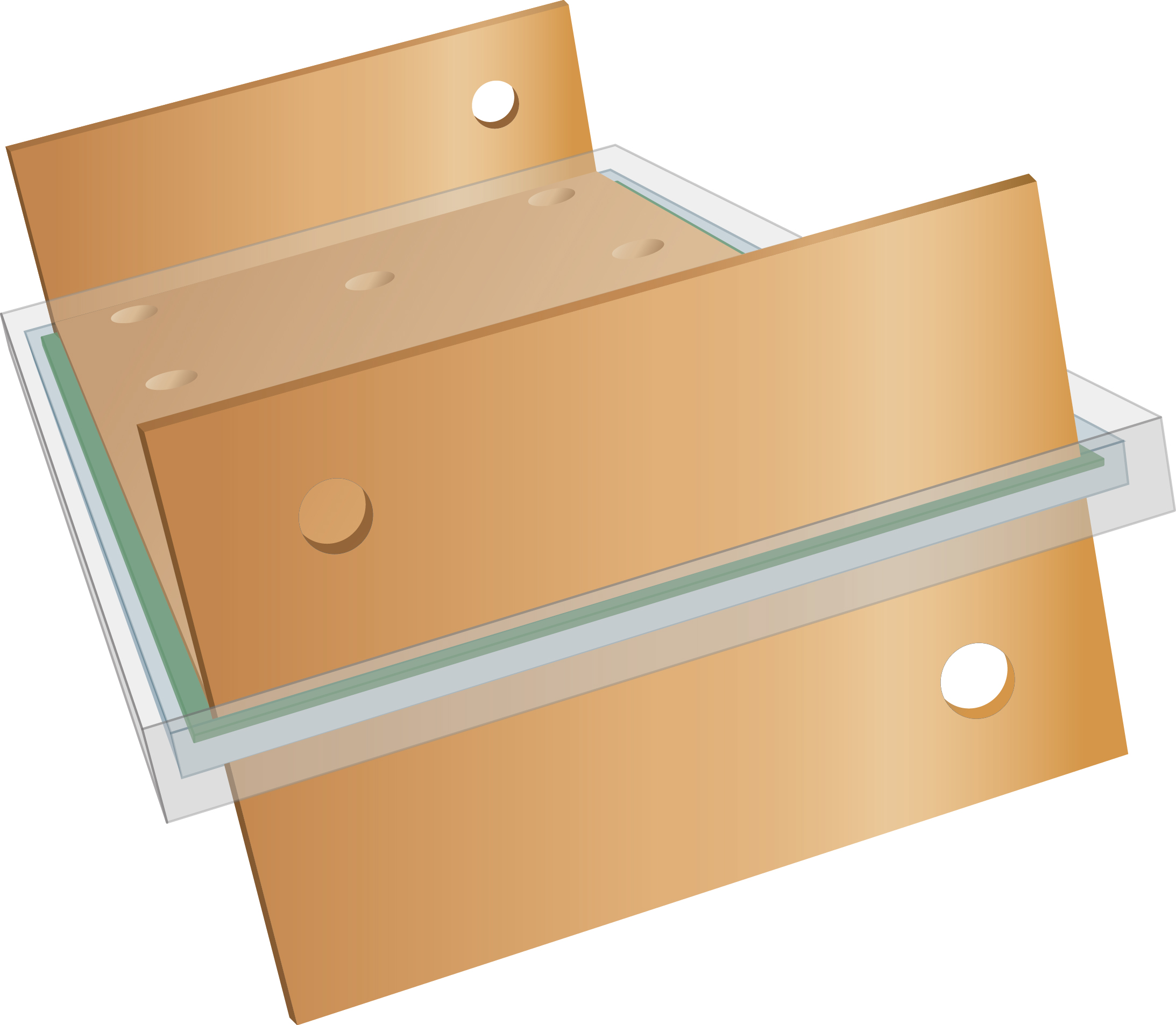

放熱・冷却機構にも貢献する一体成形技術

今後、インバータに使用されるバスバーの材料である銅の市況、さらなる軽量化トレンドの影響を受け、インバータの厚み(断面積)は小さくなると考えられています。

バスバーが薄くなると抵抗が増えるため、電圧を印加した際に発生する熱は従来以上に大きくなります。

加えてパワー半導体の高性能化による高電圧化、大電流化のトレンドは続き、ますますバスバーで発生する熱は大きくなることが予想されます。

このような背景から、今後は「放熱」や「冷却」、「耐熱」といった機能を持つ部品の

ニーズがますます高まると考えられています。

例えばバスバーの絶縁状態を保ちながら発生した熱を効率的に冷却するため、バスバーと冷却器間の距離を0.1 mm まで近づけることのできる一体成形の技術がトレンドになる可能性もあると、アテックス社とNAGASEは考えています。

精密インサート成形の技術を核にx E V 化のトレンドを見据え、NAGASE とアテックス社は技術開発を進めていきます。

x E V における設計やお困りごとがありましたら、いつでもNAGASEにご相談ください。