- その他

3Dプリンティングは、 現実解たり得るのか

近年、自動車業界を含む製造業全体において、「3Dプリンティング(アディティブマニュファクチャリング:AM)」への注目が継続的に高まっています。設計の自由度、開発期間の短縮、金型レス対応といった利点が繰り返し指摘される一方で、「本当に量産に適用できるのか」「実用レベルでコストは見合うのか」といった根本的な疑問が依然として多くの設計現場に残されているのが実情です。こうした期待と懐疑が交錯する中、一般社団法人 日本3Dプリンティング産業技術協会(J3DPA)の三森幸治代表理事がAM技術の現在地を解き明かします。

国内外における市場成長の現状と予測

「AM市場は、もはや一部の業界の実験的な技術領域にとどまらず、世界の製造業全体において急成長する新たな柱として認識されつつあります」─ 三森代表理事(以下同)

AM市場における世界的に最も権威のある調査レポート「Wohlers Report」(米国Wohlers Associates社発行)の2025年版によれば、2024年のAM市場規模は約219億米ドルに達し、前年比9.1%の成長を記録しています。

さらに、2030年までの成長見通しについては保守的なシナリオでも約840億ドル、上限値として約1450億ドルにまで達し、毎年約18%もの成長(中央値ベースの年平均成長率)を見込むと三森氏は話します。

成長が著しい産業としては、航空宇宙、医療・ヘルスケア、自動車、建設分野を挙げることができ、特に軽量化や複雑形状対応といったニーズを背景に、AMの導入が加速しています。

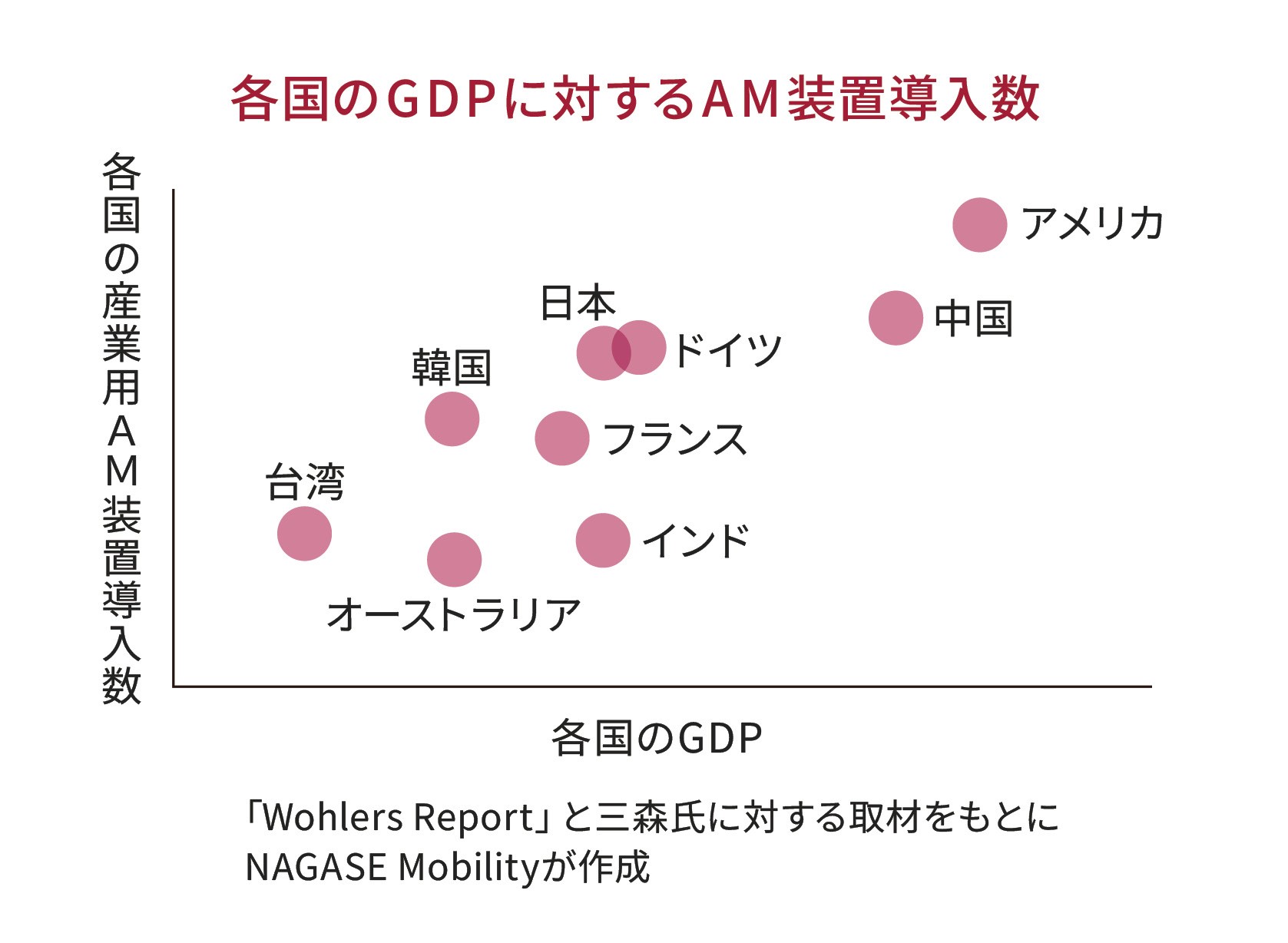

注目すべきは、世界における日本の位置づけであると三森氏は語ります。

一般に日本では導入が「遅れている」との印象を持たれることもありますが、実際には国際的に見ても遅れは見られません。

むしろ、日本国内では治具・試作用途から量産部品への展開が着実に進行し、技術理解と実装力の深化が見て取れると言います。

自動車業界におけるAMの立ち位置

ロングテール部品(少量・非定型・個別仕様品)への対応では、AMの特性が際立ちます。

これらの部品は通常の製造工程では金型の初期投資に対する収益を確保できないケースが多く、長期的に“型コスト” がボディーブローのように効いてくるのが現場の現実です。

対してAMでは金型不要で必要な数だけ柔軟に製造できるため、こうした製品群でのコスト構造を大きく変えるポテンシャルがあると話します。

自動車業界においては、“型保有コスト”は車両の量産終了後にも「補給部品」として10~15年間に及ぶ長期間継続的な供給が必要となるため、顕著な社会的課題となっています。

一方で、現状では例えば射出成形で量産されてきた製品を量産終了後にAMで補給部品として対応するのは、機械的強度や表面外観、コスト等の観点から、未だ困難であるケースが殆どです。

最近のJ3DPAの研究会では、特性が多少変わっても材質が同じであれば、完成品の品質に影響を及ぼさない範囲で、AMで製造した部品の使用を部品保証の観点から認めたいと話すOEMも出てきていると言いますが、まずは開発の時点からAMで生産することも織り込んだ設計を行うことが“ 型コスト”の削減に現実的に貢献する方策である、と三森氏は話します。

現在主流となっているAM技術と各方式の特徴

「AMは使用する材料と造形原理の違いによって、複数の方式に分類されます。それぞれの方式には得意分野と制約があり、設計者は用途や性能要求に応じた技術選定が求められます」

自動車産業における AM技術は「軽さ」と「少量生産部品における型コストの削減」が重要なキーワードであり、今後の技術選定に大きな影響を与えていると話します。

中でも現在と今後の成長が期待されているのが、MEX(材料押出方式)とPBF(粉末床溶融方式)の2方式です。

三森氏は射出成形と同じ材料を使用できるという点で注目しています。

MEX(材料押出方式)とPBF(粉末床溶融方式)

低コスト・短納期を実現できるMEX方式は、治具や試作用途にとどまらず、近年では実使用領域への拡大が進んでいます。射出成形と同じベースポリマをフィラメントやペレットとして活用できることが、用途拡大のポテンシャルにつながっていると三森氏は指摘します。加えて材料のバリエーションも豊富で、ABSやPLA、ナイロン、近年ではPPやガラス繊維入り材料と拡充しています。

大型造形もしやすい等、自動車向けの造形方式として注目度が高い工法です。

高精度かつ高強度の造形を実現し、パウダーを材料として活用できるPBF方式も、軽量化が求められる自動車部品への応用において重要な選択肢です。

ラティス構造やトポロジー最適化といったAM方式ならではの設計手法と組み合わせることにより、大幅な軽量化を実現した事例も多く報告されています。

少量で複雑形状の構造部品(例:冷却用内部流路を有するブラケットやハウジング)等は、従来工法では“型コスト” が高騰する典型的な領域ですが、PBF方式ではこうした部品を一体構造で造形できるため、部品点数削減、組立工数削減といった副次的効果も見込めます。

課題はコスト、ブレイクスルーは生産性。マインドチェンジが変革のカギ

「AMが量産製品として普及するための課題はコスト面。材料コストを下げるという意味ではなく、生産性、すなわちAM方式で作られる製品の製造スピードがブレイクスルーを起こす大きな要素の一つ」

三森氏はAM装置メーカーの仕様を日々注視していると語ります。また、AM技術を活用する設計者のマインドチェンジが必要であるという海外の調査結果が出ており、国内でも生の声として聞く機会が増えていると話します。

前述の通り、最近の研究会では「AMのメリットを享受するためにどう使いこなすか」という議論が増えています。

このような見方が更に増えると、量産設計時からAMを見越した部品設計(DfAM:Design for Additive Manufacturing)が普及し、“型コスト” などの構造的課題を解決できる日も遠くないのではないかと語ります。

NAGASEグループが提供するソリューション

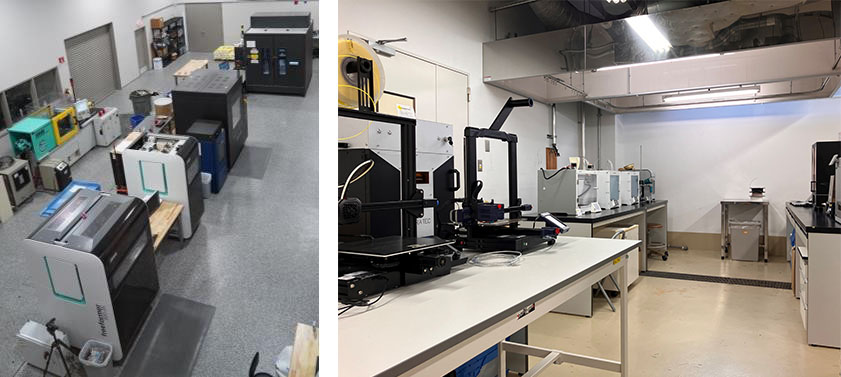

NAGASEのラボ機能である「ナガセアプリケーションワークショップ(NAW)」では、AM技術の浸透に向けてソフト、ハードの両面に向けた取り組みを進めています。

従来よりNAGASEグループでは材料に関する知見を蓄積し、NAWでは3Dの設計に関するデータを集約、分析し、「部品の設計データから適切な材料開発に導く」機能を持ち、営業支援業務を行っています。

設備としては、ラボスケールの小型AM装置を複数有し(大型機はパートナー企業様と連携し対応可能)、お客様に対するAMソリューションの提案を行っています。また、これらをもとに様々な日本顧客と材料開発、データ設計を行い、試作だけでなく、量産対応できる材料をともに検討しています。

米国ではInterfacial Consultants(IFC)社もNAGASEグループの一員として、NAWとも連携し、3Dプリンティング用の特許技術を中心とした製品ラインナップ(Aqua Sys®シリーズ、Caverna™PP等)の他、FCV 用タンクやAM用樹脂金型生産用の材料といった新しい技術にも精力的に取り組んでいます。

AMの動向はますます目を離せない状況になっています。AMに関するお困りごとがございましたら、お気軽にお問い合わせください。

次回以降、NAGASEのAMパートナー企業の機能や取り組み事例をご紹介していきます。