- その他

設計は“勘”から“確信”へ。デジタルが変えるクルマづくりの次の一手

19世紀よりはじまった自動車製造は長い歴史をかけて発展し、現在は設計から製造、品質保証に至るまで、膨大なデジタルデータとシミュレーション技術によって支えられています。今回は株式会社ファソテックの竹内淳一代表取締役社長に取材し、ものづくりの現場で加速するデジタル活用の最前線と3Dプリンティング(アディティブマニュファクチャリング:AM)の活用、そこからファソテックが描く設計・開発の未来像に迫ります。

デジタルでものづくりを『芸術と職人』から『データと自動化』の領域へ。ファソテック社のミッションとは?

「ファソテックの仕事は“アナログ”から“3Dデジタル”への進化を支援することです」─ 竹内氏(以下同)

創業以来、ファソテックは製造業における設計から生産までの一貫したデジタル化支援を行ってきました。

特に3D CAD、CAE、CAM を統合した「デジタルエンジニアリング」の推進に力を入れ、自動車業界においても開発の加速と精度向上の両立を可能にするソリューションを提供しています。

「データとシミュレーションを活用し、設計、製造、品質保証まで、すべての工程でロジカルな意思決定を支援します」と竹内氏は語り、熟練した設計者の感覚や経験をデジタルに落とし込み、若い技術者でも同じレベルで設計・開発ができる世界を目指しています。

「ラピッドプロトタイピング」がものづくりを加速させる

ファソテックの技術は多様な分野で活用されています。

中でも注目すべきは、設計から試作までのプロセスを革新し、デジタルを補完する「ラピッドプロトタイピング」の考え方です。

ラピッドプロトタイピングは、3Dプリンターなどを用いたAMを活用し短期間で物理的な試作品を製造し、開発初期段階での形状確認や機能検証を迅速に行う手法です。

これにより試作と改良のサイクルが高速化され、製品開発のスピードが飛躍的に向上します。

当初は製造業の効率化を目的に生まれたこの手法は、現在では製造業以外の業種への応用も進み、その可能性は広がり続けています。

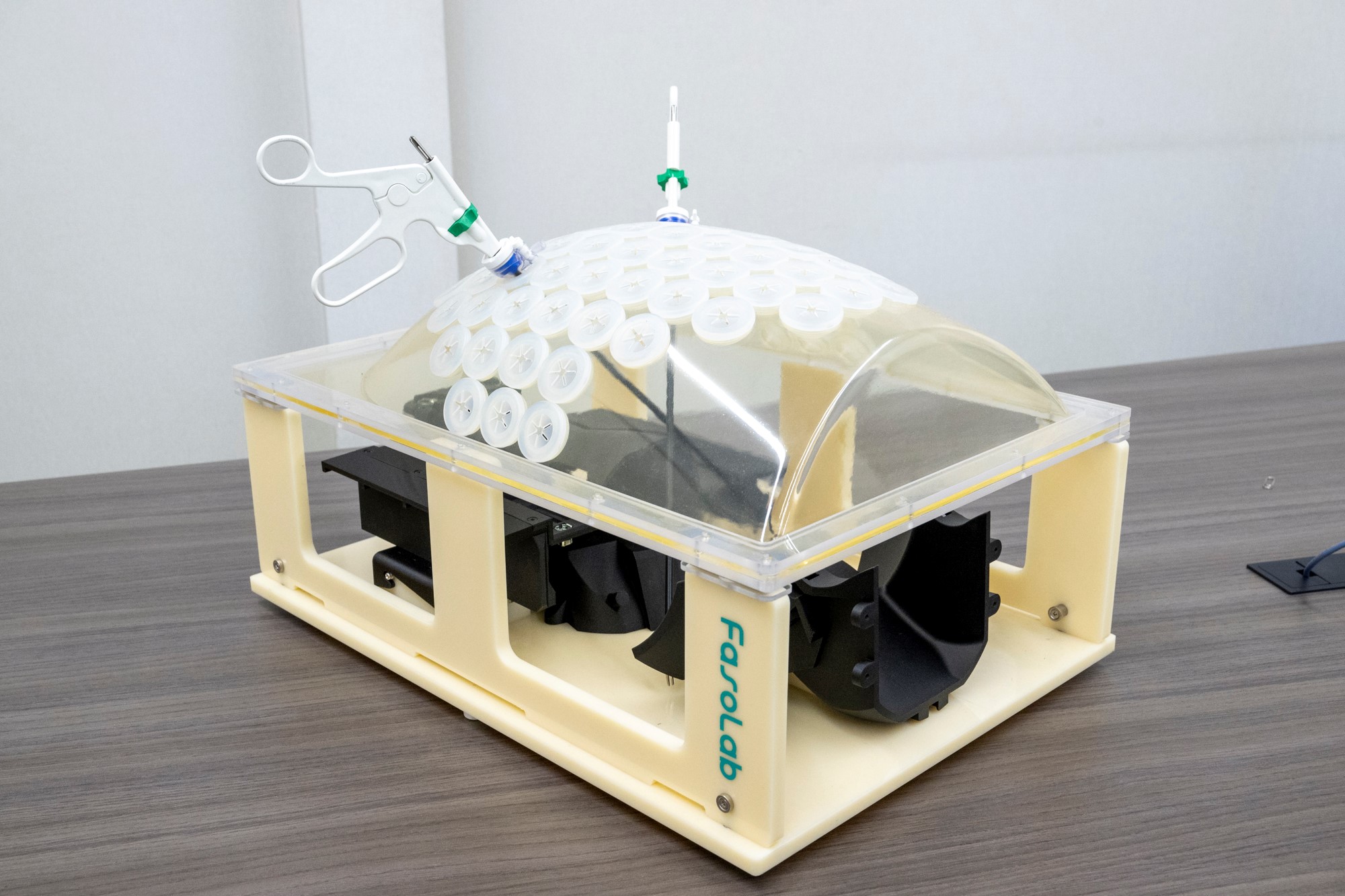

たとえば、ファソテックが開発した「FasoLab™」は、外科手術のトレーニングシステムとして医療教育現場で高く評価されています。

各臓器の特徴的な形状を持つ固定具をAMで製造し、AMで作られた樹脂型で製造した臓器モデルと組み合わせ、現実に近いトレーニング環境を提供しています。

「AMはラピッドプロトタイピングの思想に基づき、開発の上流工程での展開が進んでいます。一方で、自動車や航空宇宙分野では単なる試作手段にとどまらない、実際の部品製造での適用が進んでいます」

ラピッドプロトタイピングの効果を最大限に引き出すためには、デジタルモデルやシミュレーション技術を活用し、設計段階から製品開発完了までのプロセス全体を通した設計の最適化が欠かせません。

試作品をいかに素早く作るかだけでなく、そもそも「試作が無駄にならない設計」が開発期間の短縮とコスト低減に直結します。

製造現場と開発図面のギャップを埋めるファソテックの開発支援

自動車の開発では、モデルチェンジや仕様変更のたびに発生する設計・試作・検証サイクルの効率化が重要な課題です。

ファソテックは製品設計において設定する「寸法」と「公差」が、実際の製造現場でどのように再現されるかを事前に分析・最適化する「GD&T」の考え方を取り入れ、設計初期段階から公差解析やシミュレーションを活用し、不具合の原因を予測・排除するための支援をしています。

竹内氏は「自動車のデジタル開発のように、今や仮想空間での設計・評価が当たり前になりつつある」と言います。

形状確認や嵌合評価もデジタル上で高精度に行うことができ、エラーを上流で見つけ、試作回数を減らし、コストと開発期間の両面で大きなメリットをもたらすことが可能になっていると話します。

一方で、「実際にデジタルで図面を最適化しても、メーカー様の環境によっては、それを具現化できる製造装置や計測装置が整っていないケースも少なくありません。

そのため設計部門と生産技術部門の間で、設計情報の確認とデータの変換に多くの時間が費やされてしまうのです」と現場の課題を指摘します。

同社ではこうした課題を解決するため、ものづくりの現場で得られる情報や生産環境の制約を考慮し、現実的に生産可能な図面をデジタルで作成するための支援を行っています。

図面をデジタルモデルとしてプラットフォームで管理することにより、設計と生産技術の間で発生するコミュニケーションロスを最小限に抑え、設計データがスムーズに製造プロセスへと移行できる体制づくりに貢献しています。

AMで生産スピードを加速させるには

「AMは設計の自由度が高く、特に中空構造やトーラス構造のような複雑形状かつ軽量化に強い。さらに製品形状のデジタル保存性も大きな魅力」

ファソテックはAMによるラピッドプロトタイピングにおいて、長年にわたる知見を有しています。

AMはこれまで「試作向け」「少量生産向け」とされてきましたが、近年では準量産への適用に向けた技術革新が加速しています。その中でも大きな課題

となっているのが「生産スピードの向上」です。

従来、AMは一度に一品ずつ時間をかけて出力するスタイルが主流でした。

しかし、量産対応にはこのボトルネックを打破する必要があります。同社では複数台の3Dプリンターを同時に稼働させ、小型部品を短時間で大量に生産し、それらを組み合わせることにより大型部品を効率的に生産するアプローチを推進しています。

竹内氏はA Mの有効性や魅力について語りながらも、一方で不均一な密度分布や内部ボイドの発生、材料の異方性による強度不足、剪断力に弱い構造、面粗度の悪さといった物理的制約が依然として存在することも指摘します。

ファソテックはこうした AM特有の課題も踏まえた上で、AMに適した設計による品質安定化に取り組んでいます。

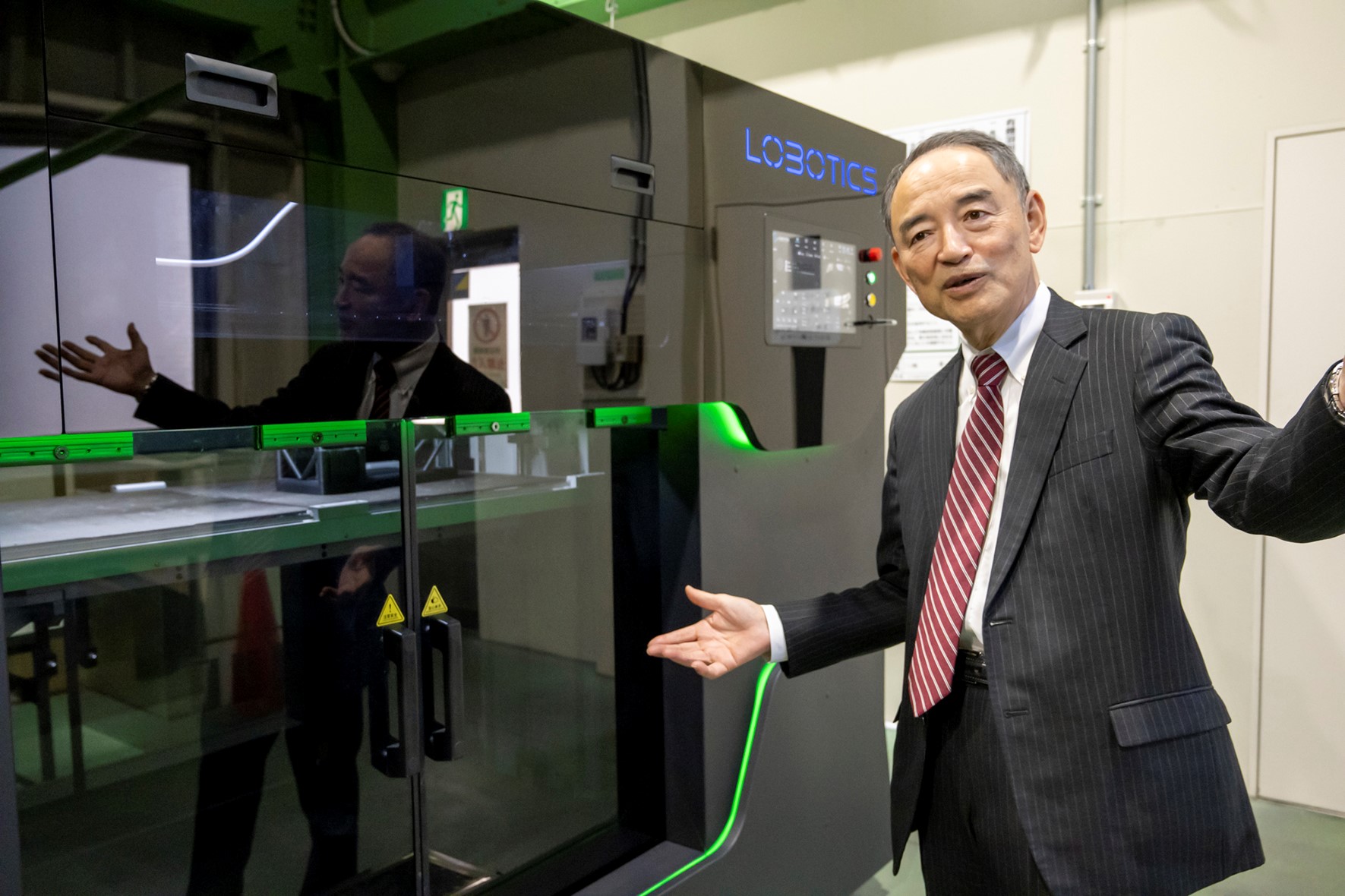

LOBOTICSと協業するAMの取り組み

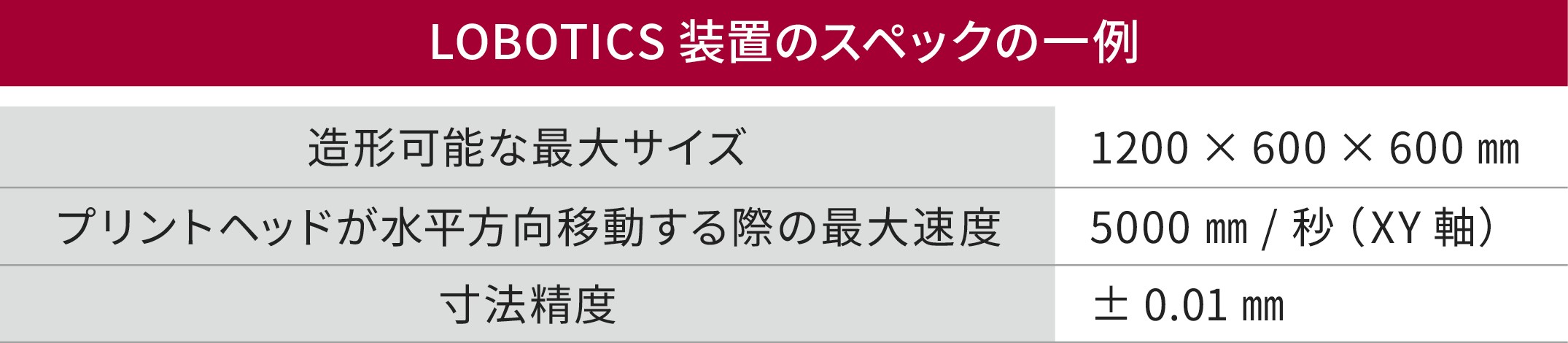

AMの可能性をさらに広げるため、ファソテックはNAGASE Mobilityのパートナーである中国・LOBOTICS 社の大型AM装置を活用し、次世代のAM製造を具体化しています。

同社の大型装置は、動作速度や精度の面で優れ、大型で高品質な造形を実現しています。

竹内氏は、こうしたAM技術の進歩に強い期待を寄せ、ラピッドプロトタイピングを超えた準量産やサービス部品の生産適用拡大を見据えた取り組みを進めています。

ファソテックのデジタルエンジニアリングは、設計者や生産現場の力を最大限に引き出しつつ、高速に理想のものづくりを実現するための“頼れるパートナー” です。

自動車業界における開発スピードと品質の両立を支える事業を今後も展開していきます。