- その他

【対談記事】 デルタ工業×NAGASE Mobility 熱成形表皮×ハプティック×パーソナル音響 ─五感に寄り添う快適シート

自動車市場では、xEV化、軽量化、ソフトウェア化といった技術革新に併せ、車内空間にも新たな付加価値ニーズが高まっています。ドライバーズカーには「乗る」だけでなく、「感じる」「心地よさ」「新たな体験」が求められています。カーシートにも快適性向上、感覚訴求、車との知覚インタフェースの実現といった、新たなニーズが生じています。今回はNAGASE Mobilityとデルタ工業株式会社が価値共創プロジェクトを通じて展開する、音響技術やハプティック技術、そして同社の熱成形表皮技術を巡る挑戦を、自動車設計者・先行開発者の視点で読み解きます。

デルタ工業のものづくり

北川(長瀬産業) まずは御社の歴史とものづくりについて伺えればと思います。下西様、ご紹介いただけますか。

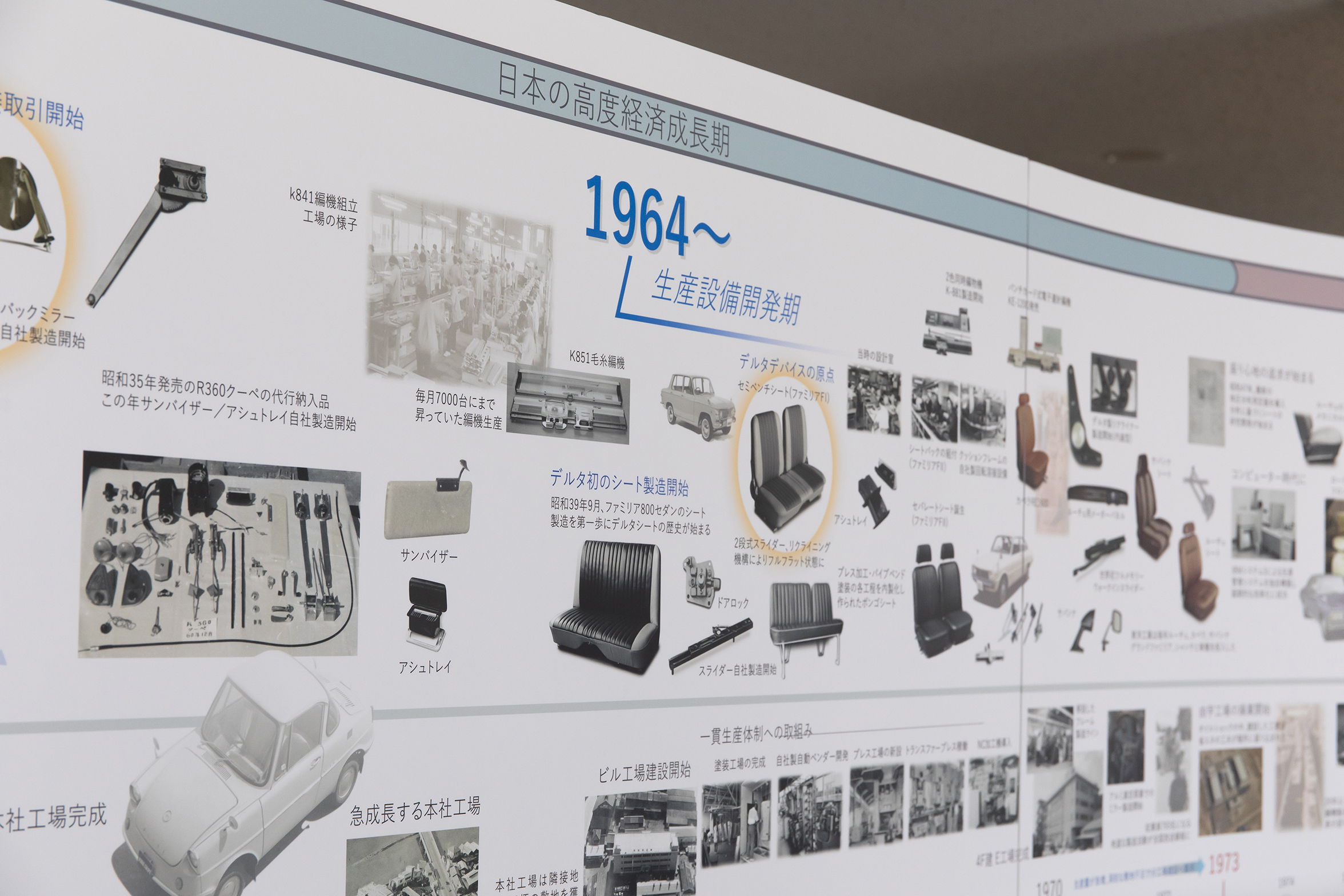

下西(デルタ工業)弊社、デルタ工業は1947年創業です。

ボールペンの製造に始まり、編み機を手掛けるなど、精密部材の技術を鍛えてきました。

その後、マツダ様からカーシート製造のオファーをいただき、カーシート事業に着手しました。

精度の高い部品製造で培った技術が評価された結果だと自負しています。

北川 なるほど。御社のものづくりのコアはどのようなものか、お教えください。

下西 私たちは「設計から製造まで」自社で手掛けることを意識しています。

場合によっては、生産設備も自前でつくる。

職人が集まってできた会社で、シートの骨格からデバイス、制御まで含め、自社内で一貫対応できる構造をとることで、時代時代の変化に対応する柔軟性を保っています。

また、社内の横のつながりの強さも武器です。

新しいことを始めるとき、部門を超えた統一感で一緒に動ける“馬鹿力”があります。

北川 それは大きな強みですね。

では、昨今のカーシート開発の事情を伺いたいのですが、カーシートの変化および今後のトレンドはどのようになりそうでしょうか?

下西 「パッと見」は昔からさほど変わりないと思われるかもしれませんが、裏側では大きく進化しています。

衝突時の変形量がこれまでよりずっと抑えられ、軽量性を確保しつつ、強度を高める設計の実現に尽力しています。

最近は「 座ることの快適性向上」もキーとなっています。

「ただ座ればよい」ではなく、「いかに心地よく、気持ちよく座ってもらえるか」。

シートヒーター、ベンチレーションはもちろん、振動、音響まで含めて五感に訴えかけるような装備がこれからのトレンドになってくるとみています。

「一度使ってしまうと手放せなくなる」ような体験を与える機能性を、シートに載せたいと思っています。

北川 確かにヘッドレストは耳と近いので音響とのシナジーがとりやすかったり、背中との設置面積が大きなシートバックは人の触覚に訴えたりすることができますね。

では、遠地様、弊社も関わらせていただいたデモシートについてお話しをお願いできますか。

デルタ工業×長瀬産業:共創プロジェクトの技術的な核とは

遠地(デルタ工業) 今回デモシートとして訴求したのは、ヘッドレスト部に搭載される「パーソナルスピーカー」です。

ただのスピーカーではなく、特定の座席の乗員にのみ音を伝える設計です。

長瀬産業のパートナー企業様のコア技術を用い、電装部品の組み込みを協業し、弊社がシート設計・アッセンブリしたものです。

以前からシート内部にスピーカーを入れてはいましたが、パーソナル空間内で異なる音楽を聴かせる、という付加価値を持たせる設計は初めてです。運転席と助手席で異なる音楽を流しながらも会話ができるという価値は、新たな提案になるものと考えています。

北川 このスピーカー技術の差別化要素は、ハードウェアは単純なのに、新たな付加価値を実現できていることだと思っています。それを成り立たせるためには、かなりの音響技術のノウハウが必要になります。

遠地 そうですね。

さらに今回はスピーカーを載せるだけではなく、長瀬産業さんからハプティック振動アクチュエータの提案を受け、音楽と同期してシートに振動を付与するようにしています。

音楽を「感じる」ような体験を実現できたと思っています。

北川 この振動機能は、安全機能や警告機能に応用することも期待できますよね。

車線逸脱時にはシートの逸脱車線側に配置したハプティックデバイスを振動させて警告する機能を今回実装しましたが、警告の振動パターンを白線を踏んだと感じるくらい直感的に実現できると、より安全性を高めることができると考えています。

遠地 おっしゃるとおりです。

振動の強弱制御をうまく設計すれば、警告用途と快適用途(リラックス振動など)を共存できる可能性があります。体の特定のツボを狙って振動を当てる設計なども、将来的には検討したいですね。

北川 設計面では、振動の伝播特性、座面–背面–頭部間での干渉、音振連動のタイミングのズレ、乗員の体格個差が課題になるでしょう。

弊社もアクチュエータの最適化・コスト低減・設計支援面で、今後も共創したいと思います。

アクチュエータにご興味がございましたら以下お問い合わせをクリック。

お問い合わせ|NAGASE Mobility|長瀬産業株式会社

デルタ工業の熱成形表皮技術:デザイン自由度と軽量化の両立

北川 最後に、デルタ工業さんの強みとされる「熱成形表皮技術」についてもお聞かせください。

今回のデモシートにも「熱成形表皮技術」を使ったバックボードを採用していますが、具体的な強みや設計観点をぜひ伺いたいです。

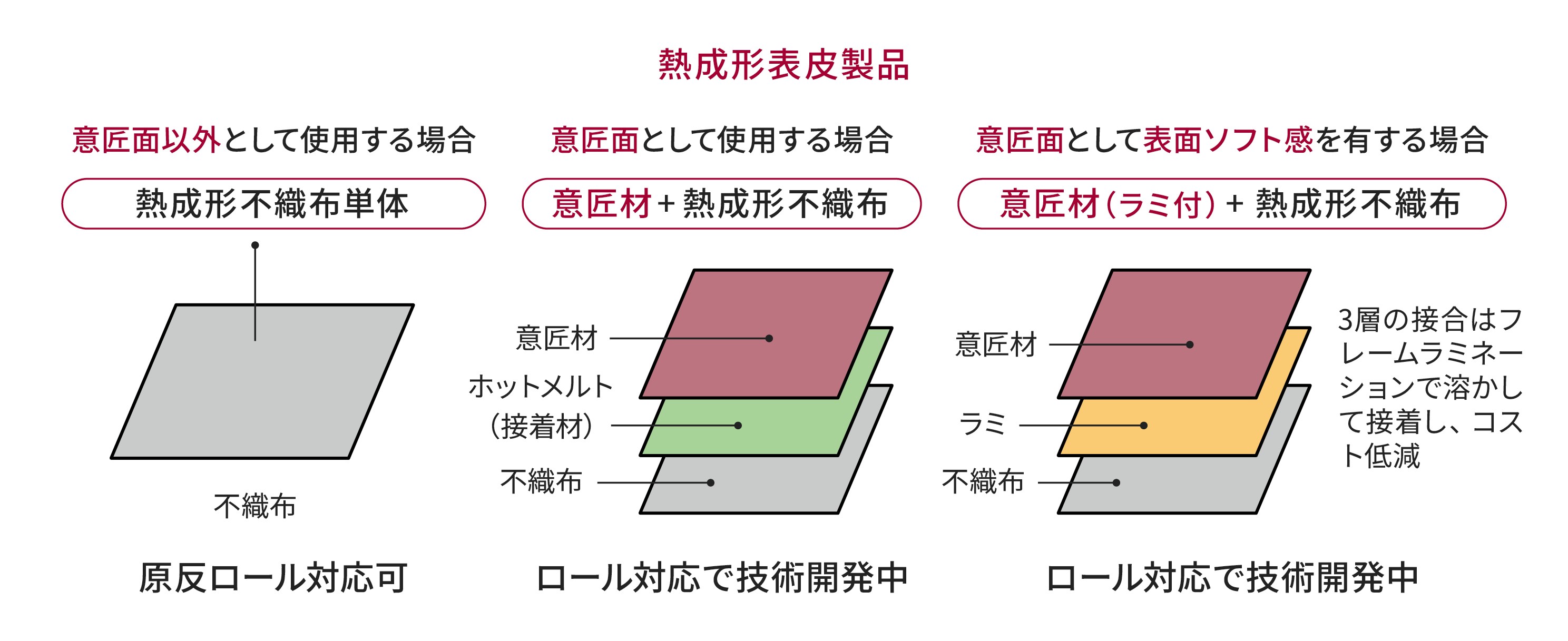

下西 当社の熱成形表皮技術は、不織布技術をベースとした独自プロセスによって、複雑な立体形状、シャープな凹凸など、高いデザイン自由度を持たせることが可能です。

また、EVにおいて軽量化は最重要課題ですが、従来方式(ウレタン+表皮、樹脂部品など)に比べ、熱成形表皮は非常に軽くできます。

遠地 加えて、意匠材・ラミネート層・不織布の3 層を「フレームラミネーション」という手法で一括溶融接着するため、中間接着処理が不要になり、低コスト化が図れます。

振動アクチュエータを組み込む際にも、デザイン自由度の利点を生かし、シートの厚み最適化を図ることが可能です。熱成形表皮なら、これらを内包した一体設計を比較的自由に打てる点が強みです。

下西 私どもは「限りなく、人の五感に添うシート」を目指して製品を展開していきます。

表皮の触感、質感、応力・伸び・復元性などをバランス良く設計して、感覚・触覚価値を高めるのは、一つのトライと考えています。

音/振動/触感を最適統合するにはこれまでの技術を基礎として、新たな技術を積極的に採用することも肝要です。

長瀬産業さんは多様な業界とのつながりがありますから、シート以外の技術も含めて「付加価値創造という観点で、この技術をシートに使えないか」といった提案をしていただけると大変ありがたいです。

これからも共創していきましょう。