- 電動化

名古屋大学 山本真義教授が語る 電動パワートレインの 現在とこれから

電気自動車における電動パワートレインの開発動向は、バッテリー同様に目が離せません。今回は名古屋大学 未来材料・システム研究所の教授であり、パワーエレクトロニクス分野の第一人者である山本真義教授に、電動パワートレインの中でもパワーモジュールケース、基板の実装、電流センサ、絶縁材料など様々なトレンドを伺います。

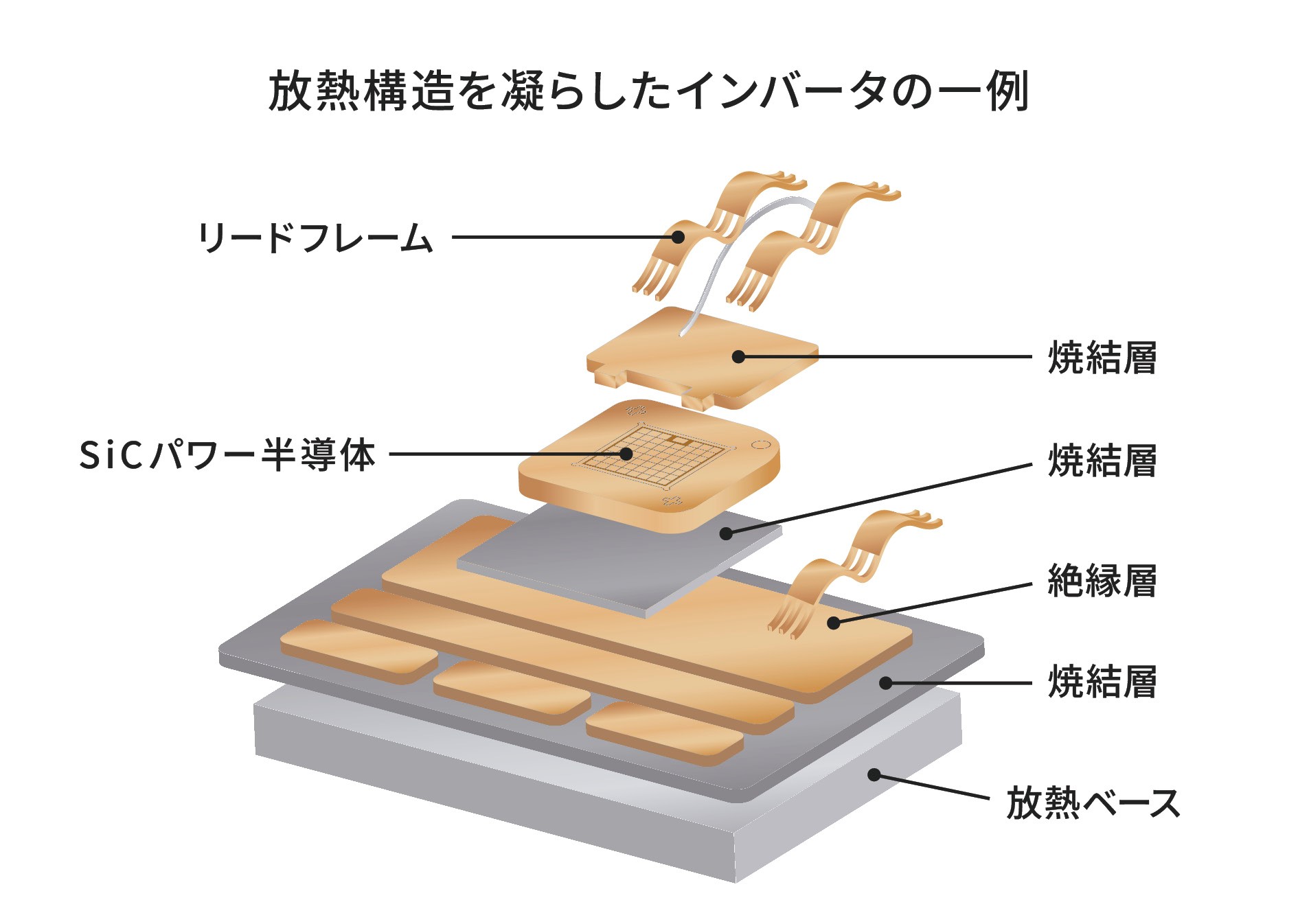

ラジエータ構造を導入することにより、高い放熱効果を実現したパワーモジュールケース自動車

「高電圧化に伴い発生する熱をいかにして効率的に処理するか、これが車載パワーモジュール設計において重要なポイントです」─ 山本教授(以下同)

電気自動車において、バッテリーと並んで技術開発動向が着目されるのが、電動パワートレインの領域です。

eAxle をはじめとした電動パワートレイン関連の開発動向は群雄割拠ですが、電動パワートレインの中枢的な役割を担うインバータに関連する部品の一つとして、NAGASE はパートナー企業と共にパワーモジュールケースの開発を進めています。

山本教授はこのパワーモジュールケースが採用されたインバータは、業界に激震を起こしたと話します。

「とある部品メーカーでは、パワーモジュールケースを冷却する際、内部にラジエータ構造を取り入れています。これによりインバータ全体の低背化にものすごく貢献していると感じます。パワーモジュールケースの傑作と言わざるを得ません」

ポイントはラジエータ構造の導入による高い放熱効果により、インバータが高電圧化した際にも駆動温度が高温になりすぎないことです。

これによりニッケルコーティングの銅のように高い熱伝導性ではあるものの高価な素材ではなく、より安価なアルミニウムを放熱基板に採用できたのだろうとみています。

SiCパワー半導体の駆動温度と焼結の方式のトレンド

放熱基板の素材の他に、チップの基板実装時の接合に使われる素材にもトレンドの変化が起きていると山本教授は言います。

電気自動車の性能の進化に伴い消費される電力が大きくなり、パワー半導体は従来のSi からSiC に移行していくことによって駆動温度が従来以上に高くなり、その対策として従来のはんだの代わりにより融点の高い焼結銀や焼結銅を用いるトレンドが来ているとのことです。

「例えばテスラ社には、パワー半導体用のSiCチップを一つのインバータに2 4 個並べているものもあります。そうなるとインバータ内で発生する熱の位置にバラつきが発生します。バラつきは放熱効率に悪影響を及ぼすので、焼結の厚みを均一にするといった工夫を重ねています。車載パワエレは熱との戦いなのです」

駆動系のシステム以外の電動化で選択される、48V電源システム

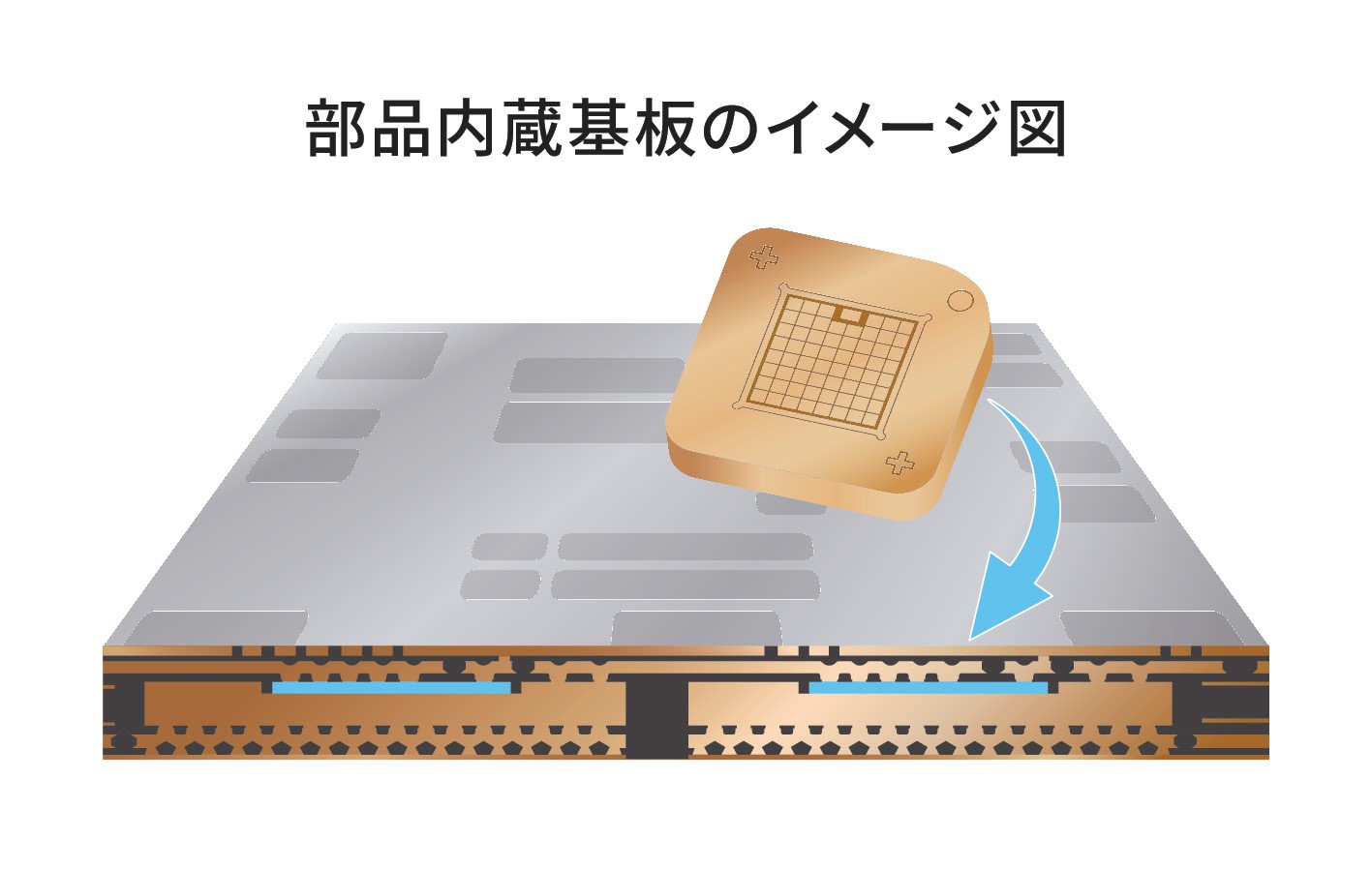

NAGASE はインバータの構造について多角的な将来を見据え、SiC チップを基板の中に埋め込む方式のインバータもご紹介しています。

これは48 V 以上の大電圧が発生した際を想定しています。山本教授は車体全体を見渡すと電動化部品が増えるため、48V以上の電源システムが必要になってくると話します。

「純粋なバッテリーとしての電力需要に加えて、従来の内燃機関車の頃から搭載されているような部品にも電動化の波が来ています。例えばマイルドハイブリッドEV で走行時に最高効率を瞬時に出そうとすると、従来の排気が入ってはじめて回るターボではなく、アクティブに動かせる電動ターボの需要が高くなります。これまで電気で動かしていなかった部品の電動化の割合が高くなると、もう48Vの電源システムを積むしかなくなり、そうなると基板内蔵型のインバータの出番が増えてくるのではないかと考えています」

「低背化」「低インダクタンス化」「放熱化」といった、これらのトレンドが後押しし、市場で部品内蔵基板の技術への注目度が高まっていると指摘します。

要求特性の違いで変化する電流センサ方式

モータの動作状態をリアルタイムに監視することにより、モータ制御や保護を行うためには電流センサが欠かせません。

山本教授によると電流センサには主に3 つのトレンドがあります。

「BEVの潮流が強くなると、官軍になるのは磁気コアを用いた方式です。磁気コア方式の強みは精度です。BEVの性能が上がると大電流が流れることになり、より広範囲な電流を精度良く検知していく必要があります。一方で、磁気コアを用いた方法はサイズが大きくなる傾向があります。小型化という市場の要求も依然として強いですが、この課題を解決するのはコアレス方式です。ホール素子などの磁気センサを用いて検知する方式は、一般的に磁気コア方式ほどの精度はないものの、部品の小型化に貢献することができます。『エンジンのサポート』として電動部品を使う場合は、こういった方式もありなのかもしれません。他にもシャント抵抗に流れる電流を検知する方式もあり、原理が比較的シンプルで実績も豊富ですが、熱が発生するため対策が必要です」

BEVはもちろんのこと、HEVやPHEVといったハイブリッドタイプのEVにおいても、「電動化の割合」がどの程度になるのかによって、電流センサに求められる精度と方式が変わるだろうと話します。 と同時に、「冗長性を持たせる」という視点も大事と指摘します。

「エンジンがなくなり電力によって走行するシーンが増える。その際に部品が故障しても、高速道路を降りることができる程度にはスタンドアローンの状態で走行できるような全体システムの設計が必要です。これが冗長性を持たせるということであり、非常に付加価値として高い要素です。冗長性のためにインバータを2 つ並べざるを得ないという見方もあります。その場合、『ここは高性能なセンサが欲しいよね』『ここはセンサレスで対応して、あとは他のシステムで予測制御できるよね』といった様々な状況を考えながら、冗長性を担保できる条件や電流センサ方式の選択が必要になります」

モータの高速回転化に伴い、需要を増す絶縁材料

NAGASE はモータ用途を想定した、特殊な製造プロセスを用いた絶縁材料のご紹介も進めています。

「モータが高出力を出そうとすると高速回転します。これにより小型化できるメリットがありますが、減速機の負担が大きくなります。減速機に含まれるギアが熱を持つと、冷却が必要になり、その対策としてATF(Automatic Transmission Fluid)冷却の採用が増えています。そこで耐ATF 性の高い絶縁材料があれば、ニーズは大きくなってくるでしょうね」

今回は限られた分野の動向を伺いましたが、様々な要素が絡み合って高性能化する電動パワートレインからは今後ますます目が離せません。

高性能化に伴い、パワー半導体の駆動温度への対策など大きな課題も存在します。このような注目度の高い業界の課題とEVの将来をNAGASEはモノと技術で支えます。