硬質ウレタンフォームの概要

ウレタンフォームの一種

イソシアネート樹脂とポリオール樹脂を反応させると硬化し、プラスチックができます。この硬化反応において発泡させながら硬化したものがウレタンフォームです。ウレタンフォームは物性によって硬質・半硬質・軟質に分類することができます。硬質フォームは硬いスポンジ状のもので、その断熱効果から断熱材に使われます。半硬質フォームは強度と軟らかさのバランスが良く、衝撃吸収材に使われています。軟質フォームは私たちがよく見かける物に使われており、用途先としてベッドや自動車用のクッションなどに使われています。ウレタンフォームは中の気泡が小さく独立しているほど硬質寄りになり、大きく連続しているほど軟質寄りになります。

用途

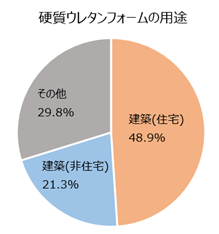

硬質ウレタンフォームは特異な断熱性能を有するため断熱材として使われていますが、これは気泡一つ一つが独立していることによって熱を伝えにくいという事に起因します。用途先は住宅・非住宅合わせて7割が建築物であり、そのうちのほとんどが断熱材です。その他には冷蔵庫の断熱材やプラントの保温素材、船舶の浮力材などが含まれます。ちなみに建築用の断熱材には現場でフォームを吹き付けて硬化させる原液タイプと、あらかじめ硬化してあるボードタイプがあります。近年では電力の省エネ化を目的とした住宅が増えており、住宅1件あたりの断熱材使用量は増えています。

発泡剤と世代

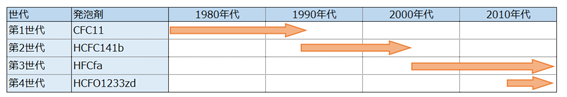

フォームの形成に発泡剤は欠かせませんが、硬質フォームの発泡剤は環境意識の高まりとともに変化しました。第2世代のHCFC系発泡剤は第1世代のCFC系よりもオゾン層破壊の影響が少ないことから導入が進みましたが、よりオゾン層に影響しない第3世代発泡剤の発明によって廃止となりました。しかしHFC系は温室効果ガスとして機能してしまうため、近年では温暖化への影響が少ないHCFO系の導入が進んでいます。

硬質ウレタンフォームの製造法

原料

| 原料 | 種類 |

|---|---|

| イソシアネート | TDIポリマー MDIポリマー 変性MDI |

| ポリオール | ポリエステル系 ポリエーテル系 |

| 触媒 | アミン触媒 |

| 発泡剤 | HCF系(第3世代) HCFO系(第4世代) |

原料となるイソシアネートには様々な種類が存在しますが、目的とするフォームの物性によって使い分けられます。一般的にイソシアネート基の濃度が高いほど圧縮強度が上昇する一方、流動性が低下するため成形性は低下する傾向です。硬質フォームの硬化はウレタンフォームの中でも比較的低温で行われるため発熱の大きいTDIモノマーは使われません。ポリオールにはポリエステル系、ポリエーテル系がありますがが、両方ともOH基濃度は400~500程度です。発泡剤は前述の通りオゾン層破壊、地球温暖化といった環境側面から第4世代のものが使われ始めています。

物性

硬質ウレタンフォームの密度は30kg/m³前後で、フォーム内の気泡の9割以上が独立しています。そのため室温での熱伝導率は0.030W/(m・K)以下のものが多く、高い断熱性を有します。物性面では2.0kg/cm³前後の圧縮強さを有しており、耐衝撃材としても用いられます。

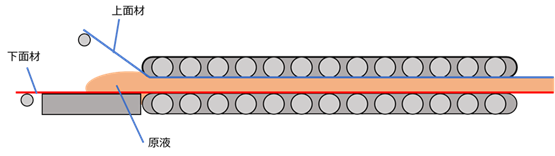

製造例:パネル

硬質フォームの製造法は用途先によって大きく異なります。ボードとして用いる場合や硬化後に加工する場合はスラブとして生産される場合もありますが、連続生産での製造法が採用されております。少量生産の場合はバッチ式が採用されますが、連続生産より原料ロスが大きくなってしまいます。

製造例:製品構造物への注入

冷蔵庫などの複雑な形状をした構造物の隙間に硬質フォームを流したい場合は注入法が使われます。空気の抜け道を作ったうえで隙間から硬化前のフォームを流し込みます、奥行きが深い場合はヘッドに射出機をつけて注入させるようです。

硬質ウレタンフォーム:市場状況

近年の動き

| 用途先 | 2018年 | 2020年(予想) | 2022年(予想) | 2024年(予想) |

|---|---|---|---|---|

| 建築(住宅) | 69,000 | 70,000 | 71,500 | 71,000 |

| 建築(非住宅) | 30,000 | 30,000 | 30,500 | 30,000 |

| その他 | 42,000 | 37,500 | 37,000 | 35,500 |

| 合計 | 141,000 | 137,500 | 139,000 | 136,500 |

国内における硬質ウレタンフォームの見通しは上表のとおりです。日本では人口減少が続いているものの省エネ化によって断熱性能を高めた住宅が標準となりつつあり、住宅向けの使用量は増えていく見込みです。非住宅向けは東京オリンピックによる特需が一服し、しばらく横ばいが続きます。しかし長期で見た場合、住宅・非住宅ともに人口減少の影響を受け、いずれは減少に向かうでしょう。その他の用途は著しい減少が続く見込みです。冷蔵庫や船舶など各種製造品の日本シェアが低下し、生産がアジア各国にシフトすることが原因です。硬質フォームの自動車向け用途は僅かであるため、自動車産業の影響を受けることはありません。

主なメーカー

| メーカー | 生産量(t,2018年) | シェア |

|---|---|---|

| 日本アクア | 23,800 | 16.4% |

| 積水ソフランウイズ | 23,100 | 15.9% |

| 日本パフテム | 21,800 | 15.0% |

| BASF INOAC ポリウレタン | 16,400 | 11.3% |

| その他 | 60,000 | 41.4% |

硬質フォームはおよそ7割が建築向けであるため、国内で10%以上のシェアを有するメーカーはいずれも吹き付け型のウレタンフォームを主製品としています。現場に近い業種であるため生産だけでなく施工指導もしているようです。国内では硬質フォーム専業業者がシェアを握る形式ですが、海外ではポリウレタンを生産する大手化学メーカーが硬質フォームの生産も行う例が多いそうです。

まとめ

硬質ウレタンフォームはそれぞれが独立した気泡を有するため熱伝導率が低く、従来から断熱材として使われてきました。住宅向けが用途先の約半数を占め、今後は住宅構造の変化と共に住宅向けの需要は増えていくようですが、全体では減少が続く見込みです。