触媒は反応速度を向上させる物質として化学反応では欠かせない物質です。工業的に行われるほとんどの反応に触媒が使われていると言って良いでしょう。ウレタンフォームでは硬質/軟質の両方でアミン触媒が使われており、ポリオールとポリイソシアネートのウレタン化反応を促進させます。実は反応促進以外にもウレタンフォームの物性を左右する性質を有しており、完成品の物性によって適切なものを選ばなければなりません。

アミン触媒の合成法

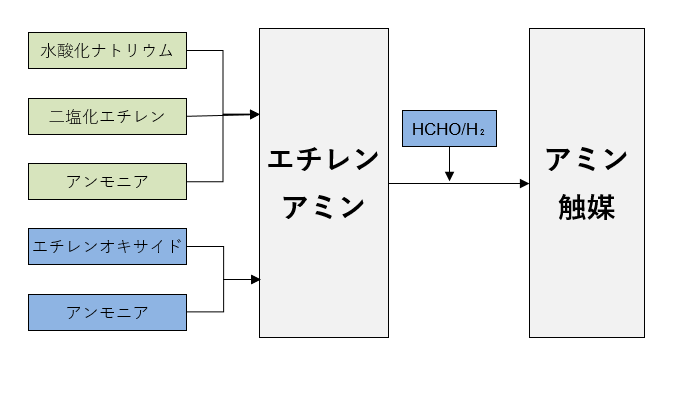

ウレタンフォームのアミン触媒は3級アミンが使われており、1、2級アミン(エチレンアミン)とホルムアルデヒド(HCHO)及び水素(H2)による還元反応で合成されています。3級アミンといっても、ジエチレントリアミンやジメチルシクロヘキシルアミン、ジメチルピレラジンなど構造や性質は多種多様です。一般的に使われているものだけでも10種類以上あります。ちなみにエチレンアミンはアンモニアとエチレンオキサイドから合成されるEO法と、二塩化エチレン、水酸化ナトリウム及びアンモニアから合成されるEDC法の二種類の合成法があります。アンモニアはかの有名なハーバー・ボッシュ法によって合成され、原料として空気中の窒素が使われます。

アミン触媒の用途

アミン触媒の用途先はほとんどがウレタンフォーム(PUF)であり、硬質/軟質合わせて95%以上を占めます。一般的にアミン触媒の塩基性が強く、分子構造上の立体障害が小さいほど触媒能が高くなります。反応促進や反応時間調整が主な使用目的ですが配合量にも注意しなければなりません。触媒を増量すると硬化が早くなるため発泡が弱い状態で硬化してしまい、空間の少ないウレタンフォームが完成します。この場合、断熱性能が低く硬いフォームとなり、増量前と性能が変わってしまうでしょう。配合に関しては完成品の物性も考慮する必要があります。

| 用途 | 消費量(t) | 割合 |

|---|---|---|

| 硬質PUF | 2,000 | 50% |

| 軟質PUF | 1,800 | 45% |

| その他 | 200 | 5% |

| 合計 | 4,000 | 100% |

その他の5%には接着剤や塗料、樹脂合成用触媒などが含まれます。アミン触媒には反応して硬化後に樹脂骨格の一部となる反応型と、製品中にそのまま残る非反応型が存在します。現在の主流なのは非反応型(国内で75%)ですが、環境・健康面での懸念からアミンが揮発しにくい反応型の需要が増えていくでしょう。なお、ポリイソシアネートとポリオールの反応を促進させる触媒はアミン以外にも錫を使った有機金属触媒がありますが、使用量の多いウレタンフォームではアミン触媒がほとんどです。

市場状況と今後の見通し

アミン触媒の生産地域は主な用途先であるウレタンフォームと同様に世界各地で生産されています。生産量の多いメーカーとしてEvonik IndustriesやBASF、Huntsmanが知られるほか、国内メーカーとして東ソーや花王が知られています。Evonikは日本でも生産しており、国内市場シェアでは2位を占めます。今後は自動車の普及や生活様式の西洋化に伴うベッド類の需要増加から、世界中でウレタンフォームの需要が伸びていくとみられ、これに伴ってアミン触媒の需要も増加するでしょう。日本や欧州は鈍化する見込みですが、アジア地域での増加率が高く、中国も依然高い増加率を維持すると見られています。種類別では日本や欧州を中心に反応型の需要が伸びるでしょう。反応型は非反応型の2倍程度の価格帯ですが、作業環境面での懸念から反応型へのシフトが進んでいます。

研究開発動向

アミン触媒には合成の工程でVOCが含まれてしまうことがあり、現在では自動車部品向けを中心に低VOC化の研究が進んでいます。また、非反応型のアミン触媒でも高分子量化によって揮発量を抑えられるため、分子量の調整が行われているようです。その他には発泡剤のシフトに合わせた研究が実施されています。発泡剤は近年環境対策の一環でHFC系からHFO系へのシフトが進んでいますが、HFO系発泡剤はアミンと反応してしまうというデメリットがあります。これを解決する目的として反応を抑制させたアミン触媒の研究が進んでいます。

まとめ

アミン触媒はウレタンフォームを主な用途先として硬化反応のために使われており、世界各地で生産されています。今後も自動車・ベッド類の需要増加に伴い生産量は伸びていく見込みですが、健康面での懸念から一部用途では反応型へのシフトが進むでしょう。低VOC化やHFO系発泡剤との適合化が研究開発の潮流となっています。