ポリウレタンフォーム(PUF)に含まれる空隙は樹脂が泡を含みながら硬化することで形成されます。泡の元となる発泡剤は”水”と”フロン化合物”があり、水はイソシアネートとの反応によってCO2を発生させることで発泡をもたらします。フロン化合物はそれ自身が気体となることで発泡作用を発揮します。ここではフロン化合物の用途、市場状況について解説します。

発泡剤の用途

フロン発泡剤の用途はほぼ硬質PUFに限られます。硬質PUFは断熱材として作用するため熱伝導率が重要ですが、フロン発泡剤は熱伝導率を調整する作用も有しているため硬質PUFには欠かせません。一方、軟質PUFでは主に水発泡が採用されています。水発泡は水とイソシアネートの反応によって発生したCO2が気泡の元となりますが、フロン系発泡剤では反応熱によって発泡剤自体が気化し、気泡となります。フロン系発泡剤の沸点はおよそ20~40℃です。

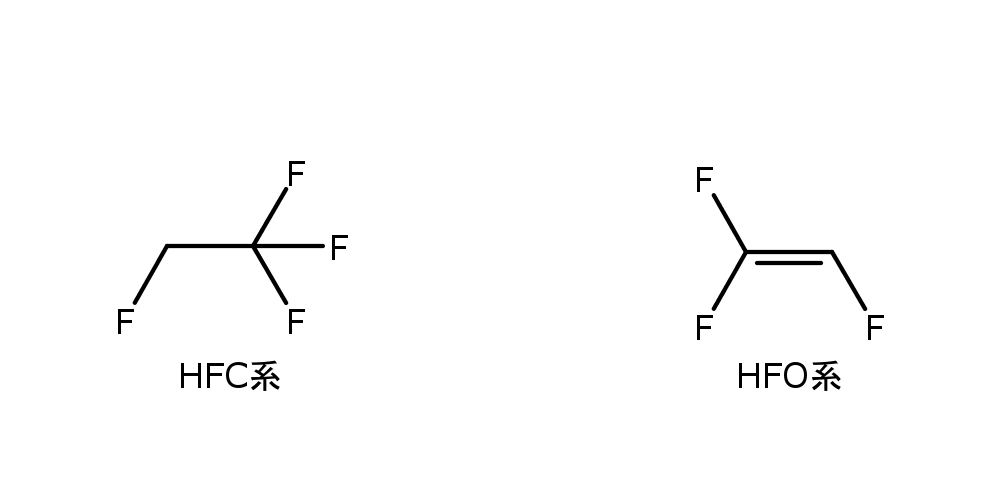

発泡剤はHFC系(ハイドロフルオロカーボン)とHFO系(ハイドロフルオロオレフィン)に分類されます。HFO系は分子内に二重結合を有しており、HFC系よりも温室効果ガスとしての作用やオゾン層への影響が低いと言われています。以前はCFC系やHCFC系が主流でしたが環境面への懸念から全廃となりました。2018年度の国内生産量は6割がHFO系で、4割がHFC系です。今後は環境対策の強化からHFO系がますますシェアを拡大するものとみられています。

なお、フロン系発泡剤は蛍石を原料とするフルオロカーボン類(炭素-フッ素結合を有する化合物の総称)から合成され、蛍石は主に中国で産出されています。

フロン系発泡剤市場状況

フロン系発泡剤の世界全体の市場規模/年は凡そ35∼40万Mt程度と考えられ、中国だけで市場規模の3割程度を占めています。次いで欧州、米国が続きます。日本の市場規模は1万Mt程度であり、世界全体から見るとごくわずかです。

主要メーカーはHoneywell(米)、Chemours(中)などが知られており、日本メーカーではセントラル硝子が主要メーカーとなります。それでも国内ではHoneywell品が8割程度のシェアを占め、セントラル硝子品は15~20%程度です。

PUF原料の需要は日本や欧州で伸びが鈍化している傾向にありますが、発泡剤は珍しく先進国でも高い伸び率を維持する見込みです。背景には建築物の省エネ化を目的とした断熱材使用量の増加があります。発泡剤の種類別では環境負荷が比較的大きいHFC系の規制が各国で設けられており、今後はHFO系へのシフトが進むとみられています。水発泡を使った硬質PUFの製造技術も検討されてきましたが、製品が厚い場合は物性を確保できないためフロン系化合物に頼らざるを得ないようです。

技術動向

フロン系発泡剤の研究はHFC系からHFO系へのシフトが主テーマです。HFO系はHFC系よりも割高な価格水準であるため、原料や製造プロセスの変更による低価格化が検討されています。またHFO系は既に量産化・上市されているため、発泡剤自体の改良よりもPUFを製造工程や処方側でいかに調整を行うかといったノウハウは重要になります。そしてHFO系といえど地球温暖化やオゾン層破壊への影響を完全に取り除くことができたわけではないため、より環境負荷の低い発泡剤の開発も一部では進められています。

| 環境因子 | HFC系 | HFO系 |

|---|---|---|

| 地球温暖化係数 | 1000~5000 | 10未満 |

| オゾン層破壊係数 | 0~1 | 0 |

まとめ

フロン系発泡剤は硬質PUFの発泡及び物性調整に必要な原料です。かつてより環境対策を目的とした改良が進められ、現在では第3世代のHFC系から第4世代となるHFO系へのシフトが進んでいます。PUF用の原料としては珍しく日本でも需要の増加が見込まれており、世界では建築物の省エネ化によって年率10%のペースで生産量が伸びると予想されます。