1.顔料分散剤とは

通常、顔料は粉体状態で供給され、1次粒子と呼ばれる最小構成単位の粒子が多数凝集しています。塗料やインクなどの製造において、この凝集体を解凝集し、再凝集しないようにする工程が顔料分散工程です。1次粒子まで解凝集するのが理想的ですが、実際には1次粒子が複数個凝集したものが混じっていることもあります。再凝集しないようにすることを分散安定化といいます。

顔料分散工程は分散機(ミル)を使用するので、エネルギー消費量が大きく、工数もかかります。このため、塗料を構成する全成分を顔料分散工程にかけると非効率です。通常の塗料やインクの製造工程では、顔料分散に最小限必要な成分だけを顔料分散工程にかけ、残りの成分は顔料分散工程の後で添加します。顔料分散工程にかける組成物をミルベース、顔料(分散)ペーストなどと呼び、残りの成分を添加する工程は溶解工程、希釈工程、レットダウン工程などと呼ばれます。

ミルベースに含まれる成分としては、顔料は当然として、流動性のある液状のミルベースにするためには、一定量の溶剤が必要です。また分散安定化のための高分子化合物や界面活性剤を添加しますが、これが顔料分散剤です。

高分子化合物は、顔料表面に吸着して顔料粒子間に反発力を生じさせ、分散安定化を実現します。塗料やインクでは、連続被膜を形成するためのバインダー樹脂が配合されています。バインダー樹脂も後述するアンカー基を持っていれば、分散剤と考えることができます。

バインダー樹脂の吸着力が不十分であったり、塗料のハイソリッド化のために樹脂分子の分子量が小さかったりして、分散安定化がうまくいかないことがあります。このような場合に使用されるのが高分子顔料分散剤で、顔料にしっかりと吸着し、少量の添加で優れた分散安定化能力があります。

また、比較的低分子量(500以下)の界面活性剤も顔料分散剤と称して使用されることがあります。水性塗料系では、水の表面張力が大きいので、有機顔料やカーボンブラックは水をはじいて、うまく水性ビヒクルに濡れないので、水性ビヒクルの表面張力を下げ、濡れを改善するために添加されます。また、水性系・有機溶剤系のいずれでも、顔料表面に吸着して顔料とビヒクルの界面張力を低下させることで、顔料粒子同士の凝集を緩和し、ミルベースの流動性を改善します。ただし、高分子分散剤のように顔料粒子間に反発力を生じさせるほどの分子量はないので、分散安定化は不十分です。このような目的で使用される場合、湿潤剤とか濡れ剤と呼ばれることがあります。

顔料分散過程は濡れ、機械的解砕、分散安定化の単位過程に分けて考えることができますが、上述のように、分散安定化と、ビヒクルへの濡れを改善するのが顔料分散剤です。顔料分散過程の考え方の詳細については他書1,2)を参照ください。

2.高分子の構造と顔料分散性

高分子顔料分散剤の分子構造中、顔料へ吸着する部分(官能基)をアンカー部(官能基)と呼びます。また、分散ビヒクル中に溶け拡がって、顔料と分散ビヒクルの界面張力を低下させたり、顔料粒子同士が接近した際に反発力を生じさせたりする部分を溶媒和部もしくはテール部呼びます。

分散剤が顔料へ吸着するドライビングフォースは、有機溶剤系では酸塩基相互作用、水性系では疎水性相互作用と異なるので、アンカー官能基も異なります。表1に示すように、有機溶剤系用では酸性や塩基性の高極性官能基が、水性系用では疎水性で低極性の官能基がアンカー官能基となります。

表1 顔料分散剤のアンカー部となる官能基

| 官能基の性質 | 代表的な官能基 | アンカー部として作用する系 | |

| 高極性官能基 | 酸性 | カルボキシル基 リン酸基 | 有機溶剤系 |

| 塩基性 | 1,2,3級アミノ基 4級アンモニウム基 芳香族アミノ基 | ||

| 低極性官能基 | 疎水性 | 長鎖アルキル基 フェニル基 ナフチル基 芳香族アミノ基 | 水性系 |

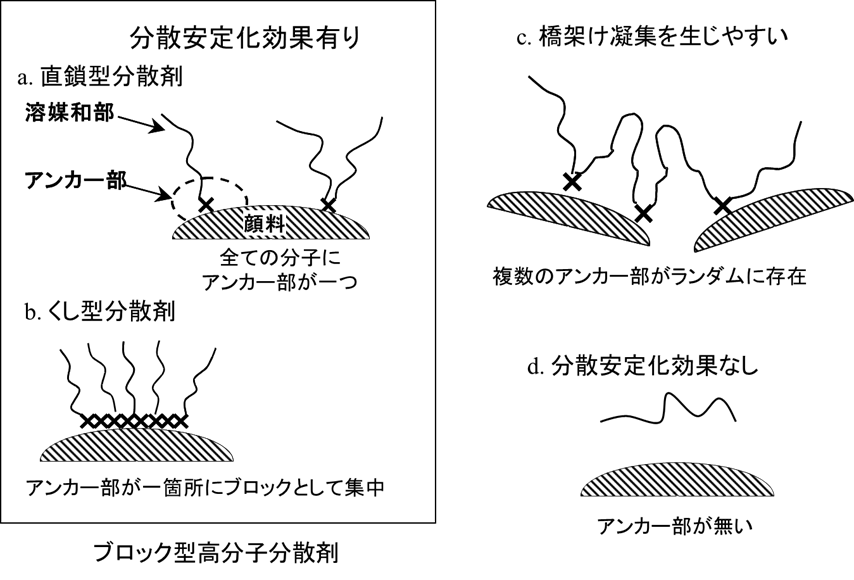

アンカー部の分子内および分子間の分布は、高分子顔料分散剤の性能や添加量に大きな影響を及ぼします。顔料表面に吸着して分散安定化に寄与するのは、原則的に図1aに示すような、1つのアンカー部を持った分子です。

また、図1dのようにアンカー部を持たない分子は安定化には寄与しません。従って、図1dのような分子が混じっていれば、その分、添加量は多くなります。

最も添加量が少なくて、分散安定化能が高いのは、全ての分子が図1aのようにアンカー部を1個だけ持っている場合です。このような構造設計をされた高分子が顔料分散剤として用いられており、直鎖状をしていることから、直鎖型高分子分散剤もしくはリニアー型高分子分散剤呼ばれます。

アンカー部と粒子表面との相互作用は、吸着と脱着との平衡反応で、吸着側に偏るか脱着側に偏るかは相互作用の強さに依存します。例えば有機溶剤系での分散で、顔料表面の酸や塩基が弱い場合には、平衡が脱着側に偏りやすく、図1aのような官能基1個のアンカー部では、高分子の継続的な吸着が生じないので分散安定化が不十分となります。

図1 分子内のアンカー部分布と顔料への吸着形態

このような場合、同じ種類のアンカー官能基であっても、図1bのように複数のアンカー官能基が分子中の一か所に集中してアンカー部を形成している高分子であれば、1つ1つのアンカー官能基は吸脱着の平衡にあっても、どこかのアンカー官能基が吸着状態にあり、アンカー部全体としては吸着状態を継続することができます。

図1bの高分子は、アンカー官能基が1か所に集中している上に、多数の溶媒和部にカバーされているので、橋架け凝集も生じません。結果的に、図1aのような高分子では効果が乏しい顔料に対しても、優れた分散安定化効果が得られます。

全ての分子が図1bのような構造をした高分子が顔料分散剤として市販されています。多数の連なったアンカー部から複数の溶媒和部が伸びている構造から、くし(櫛)型高分子分散剤と呼ばれます。何本もある溶媒和部がくしの歯、アンカー部がくしの背に相当します。くしの背の部分を主鎖、くしの歯の部分を側鎖と呼ぶことがあります。

直鎖型高分子分散剤も、くし型高分子分散剤も、分子内でアンカー部と溶媒和部がブロックとなって存在するので、ブロック型高分子分散剤と総称されます。

3.塗料・インクなどで使用される顔料分散剤

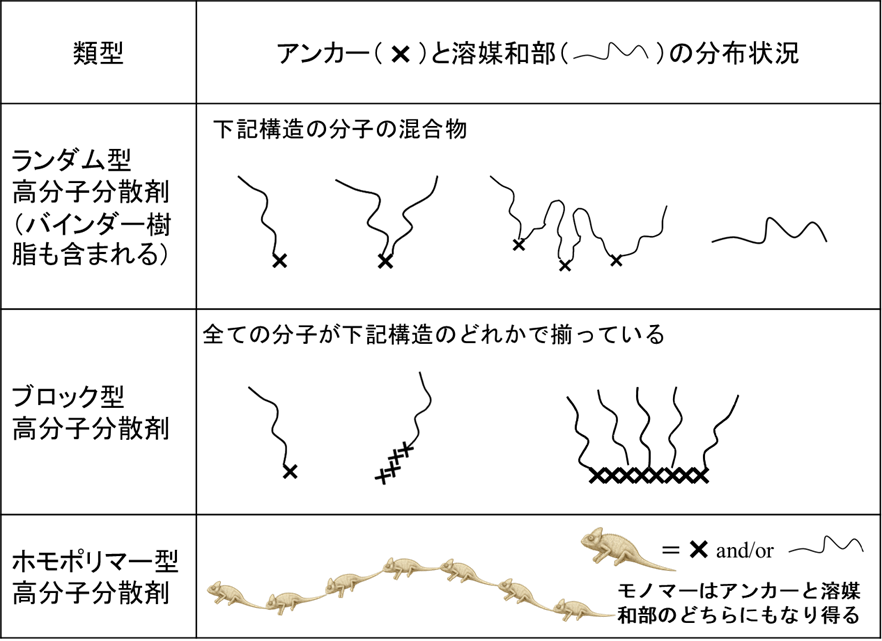

上記のアンカー分布に基づいて、塗料に使用されている高分子分散剤を分類すると、表23)のようにランダム型、ブロック型、ホモポリマー型、に分類できます。

表2 分散剤の分類3)

ランダム型は文字通り、含有される分子を一つ一つ見ると、アンカー官能基が1つのもの、複数のもの、全くないものが混在します。一般的な方法で合成された高分子で、比較的古くから分散剤として使用されているものは、概ねこのタイプに分類されます。また、バインダー樹脂を分散剤として見た場合も、このタイプに分類できます。

全ての分子が図1aまたは図1bの構造をしているものをブロック型高分子分散剤と呼びます。最近では、直鎖型で複数のアンカー官能基からなるアンカー部を持つものも出現しています。

ホモポリマー型高分子分散剤は、構成モノマーが1種類だけなので、全ての部分がカメレオンのようにアンカーにも溶媒和部にもなり得ます。溶剤中に溶けている時の分子は丸まった形態をしていますが、顔料粒子に吸着した直後から時間が経つにつれて、フラットな吸着形態に変化したり、伸び広がった吸着形態に変化したりします。また、他の粒子にも橋かけ吸着して顔料凝集やフロキュレートの形成につながることもあります。

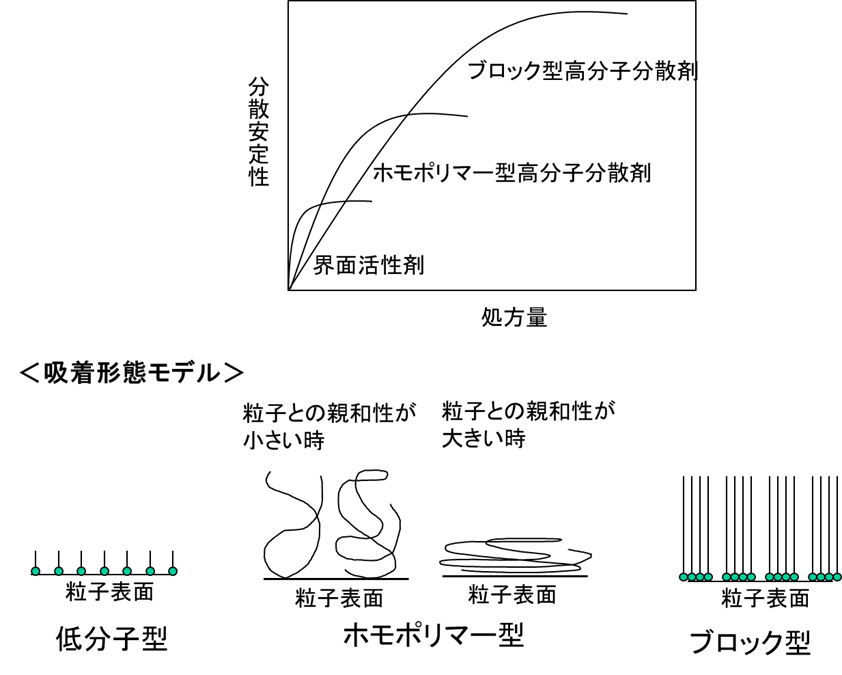

図2に、各タイプの分散剤について、その配合量と到達可能な分散安定性のレベル(筆者の経験による感覚的なもの)の関係、想定される顔料表面への吸着形態を示します。

図2 分散剤の配合量と吸着形態モデル

低分子分散剤(界面活性剤)の分子量は小さく、粒子間に反発力が生成するには不十分です。せいぜい不安定さを軽減する程度です。従って、到達可能な分散安定性のレベルは、さほど高くはありません。一方、分散剤は粒子表面を被覆する必要があるのですが、粒子表面を被覆しても低分子量なので吸着層は薄く、添加量は高分子分散剤より少量で済みます。ただし、量を増やしても高分子分散剤のレベルには到達しません。

ホモポリマー型高分子分散剤は、顔料表面との親和性が低い時には、吸着層は厚いですが高分子密度が低く、また吸着形態の時間変化や他の粒子との橋かけ吸着による凝集もあるので、分散安定性はブロック型に比べると劣ります。一方、親和性が高い時には、吸着形態がフラットになり、吸着層の高分子密度は高いですが、吸着層は薄くなります。いずれにしても、添加量と分散安定性レベルの関係は図のようになります。

ブロック型高分子分散剤は到達可能な分散安定性のレベルは高いですが、吸着層密度が高いので、添加量は多くなります。

ランダム型高分子分散剤は、アンカー部の量や分布状況により分散安定性のレベルや添加量が異なるので図2では示していません。

一般的に低分子型、ランダム・ホモポリマー型、ブロックポリマー型の順に高価であり、配合量も多くなるので、価格対効果をよく検討して採用する必要があります。

4.顔料分散剤を使用する際の注意事項

4.1 バインダー樹脂との相溶性

ミルベースでは良好な顔料分散状態であっても、バインダー樹脂との相溶性が不良な場合、溶解工程で艶ビケや着色力の低下、増粘、ひどい場合には顔料の沈降やブツ発生などが生じます。分散剤とバインダー樹脂を固形分(有効成分)比率で1:5から1:10の割合で混合したものを、ガラス板などの透明な基材上に塗布し、乾燥後に白濁や分離が生じないことを確認します。白濁も一方(通常は分散剤)が微小な粒子上に分離して光を散乱するために生じるので、混じりあっていない証拠です。

4.2 配合量

顔料分散剤の配合量は他の添加剤と同様にトライ&エラーの要素が大きいですが、6ブロックポリマー型高分子分散剤については凡そのガイドラインがあり、顔料の単位表面積当たり固形分で1~2mg/m2とされています。例えば、比表面積が60m2/gの有機顔料を100g分散するのであれば、全表面積は60 m2/g×100g=6000m2なので、分散剤の配合量は1~2mg/m2×6000m2=6~12gとなります。この量から始めて、足らなければ増やす・足りていれば減らすという操作を繰り返すことになります。余っている分散剤は基材との界面に移行して密着不良を生じたり、分散剤同士が寄り集まって親水性ドメインを形成して耐水性不良の原因になったりします。「足りていれば減らす」という操作は、コスト削減目的も含めて重要です。

文献

1)小林敏勝,「塗料大全」,p.p.213-231,日刊工業新聞社(2020)

2)小林敏勝,「塗料における顔料分散の考え方・進め方」,p.p.7-14,理工出版社(2014)

3)小林敏勝,「トコトンやさしい粒子分散の本」,p.47,日刊工業新聞社(2022)